今日はこれから足回り関連の作業をします。

今日と明日で完了する予定で進めます。

その前に・・・

自作したブラケットが果たしてどのくらいの強度があるか、解析してみます。

中華を散々けなしといて自分のを解析しないのは変ですからね(笑)

【評価方法】

実働加重はどのくらいの力がかかるのか、正直わかりません。

たまたま現在、購入したフォークセットにオマケで付いてきたHONDA RS125のフォークにブレンボを取り付けるGクラフト製ブラケットが手元にありますので、これと、自作との強度を比較し、Gクラフト製よりも結果がよければ良しということにします。

国内の有名パーツメーカーが作ったブラケットですし、レースなどでの実績も十分にあると思われるので、この評価方法で問題は無いと思われます。

※ご注意ください。以下の解析結果は実物とは違う点が多くあり、この結果で「断定」するものではありません。「傾向性」を「把握」するものです。

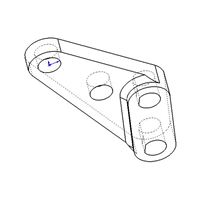

①Gクラフト製ブラケットの解析結果

解析条件

・材質 アルミ合金2024(超ジュラルミン)

・フォーク側の穴2つを固定拘束、キャリパー側穴2つに合計5000N(約500kgf)を、ローター回転方向に入力

解析結果は・・・・・

案外弱い。

赤い部分が安全率1.0よりも小さい範囲です。

500kgfの入力で安全率が最小の場所で0.11。ということは、55kgfの入力で変形が始まるかもしれない、ということになります。

透視図を見ていただくとわかるように、このブラケットの形状は、フォーク部とキャリパー部の隙間を縫うような感じです。肉が非常に薄いところがあり、力の伝播経路細くしてしまっているので、ここに応力集中が起きるかもしれません。力の伝播経路はできる限りなめらかな形状で、急激なヘコミや溝がないほうが良いです。

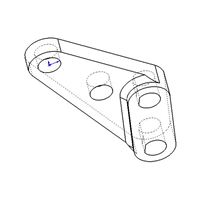

②自作ブラケットの解析結果

解析条件

・材質 普通鋼(鉄)SS400

・フォーク側の穴2つを固定拘束、キャリパー側穴2つに合計5000N(約500kgf)を、ローター回転方向に入力

解析結果

赤い表示は全く出ません。

500kgfの入力で安全率最小の場所で1.12。560kgfの入力まで持ちます。Gクラフト製の10.2倍の強度ということになります。

ワタシの設計のブラケットをひいきするわけではありませんが、自作ブラケットは力の伝播経路が一定の断面を保っていて、力がスムーズに流れます。フォークからキャリパーをつなぐにあたって、外側を回すような形状になっているので、主部材に曲げ応力が掛かりやすいのですが、それでも有り余る強度を有しています。

少しオーバー強度だった感じもします。

普通鋼なので、Gクラフト製のジュラルミンよりも材質自体は劣るのですが、やはり形状を最適化することは、機械設計の基本だということを再認識しました。

さて、これで安心して移植作業にかかれます!

でもボルト締め忘れとかがあったら元も子もないですけどね・・・ワタシよくやりがちなんです(爆)

ブログ一覧 | クルマ

Posted at

2011/06/25 07:30:56

自作ブラケットの解析

自作ブラケットの解析

今日はこれから足回り関連の作業をします。

今日はこれから足回り関連の作業をします。

タグ

タグ 今、あなたにおすすめ

今、あなたにおすすめ