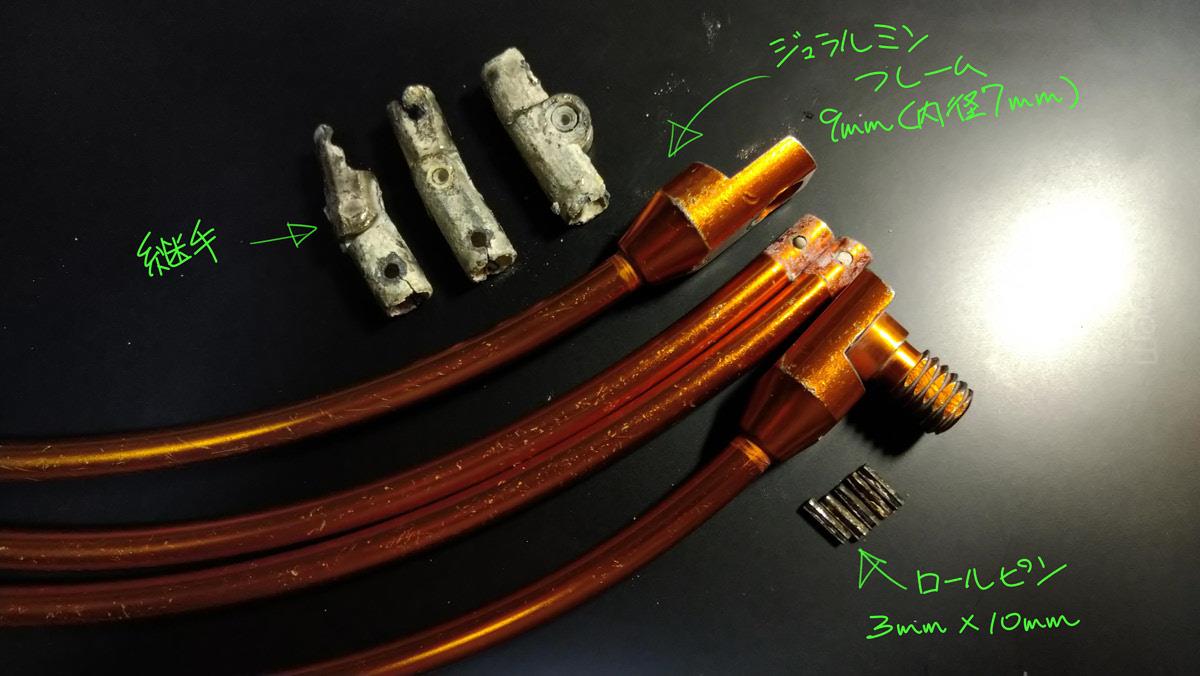

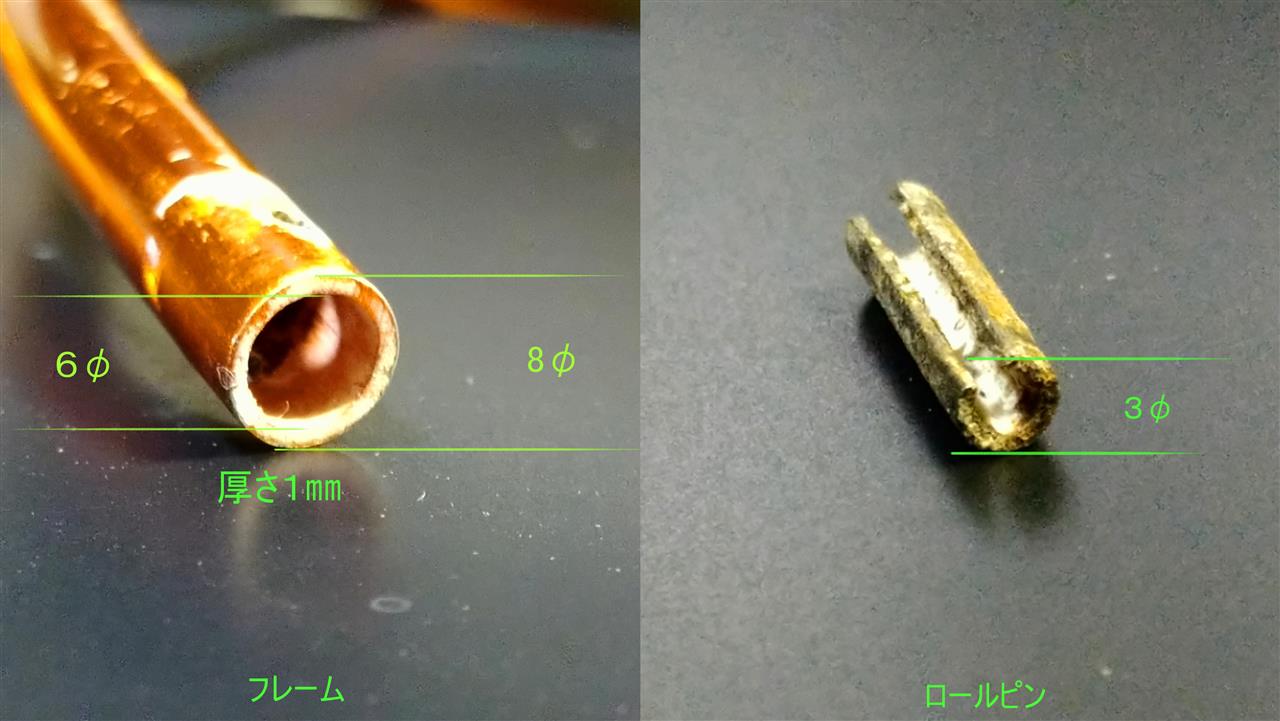

アルミパイプをジョイントと同じ長さにカットしてフレームのRに曲げて仮組み。

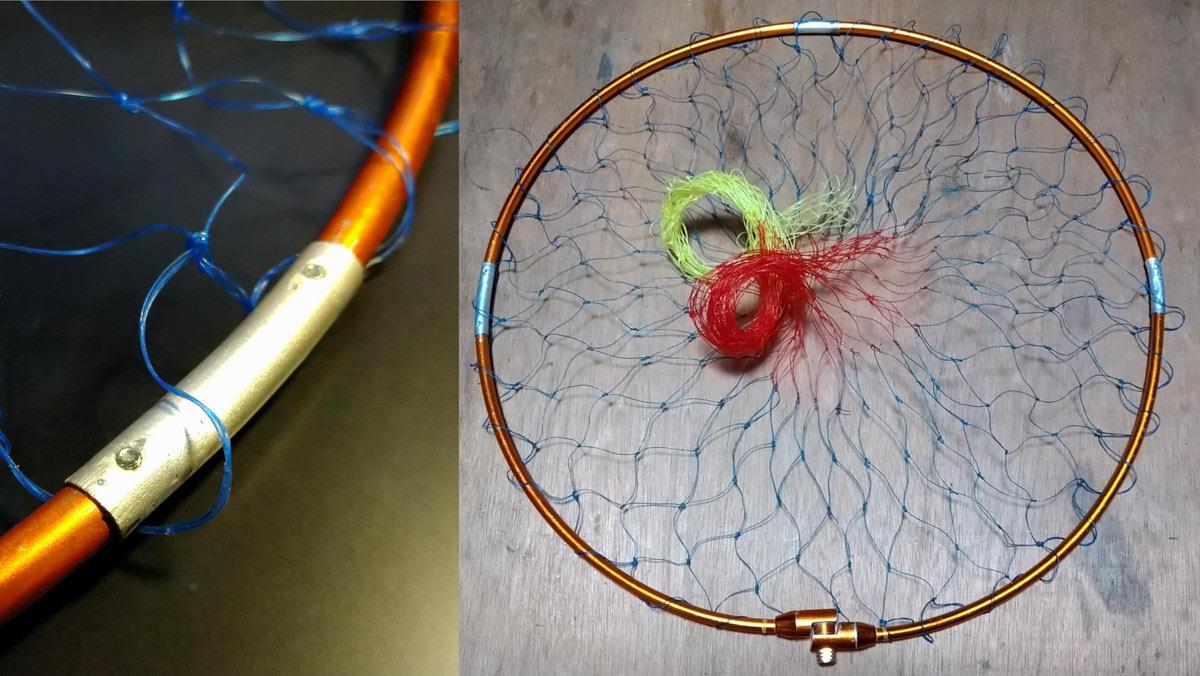

治具なんてものは無いので、タモフレームにパイプをブッ刺しながらバーナーで炙り成型していくわけですけど、炎の熱がフレームにも伝播して加熱中は変形・変質しやすく、外パーツを整形中はともかく、内側のスリーブを制作中にフレームが折れました(画像左)。

そもそもパイプ曲げする場合は中空箇所へ詰め物して成型するんですが、それはそれで用意するものが面倒なのと、欲しい部分だけ成型するというケチな事ができないのでやらなかったんですね。

大量生産するなら曲げ型作ってやるかな。

仮り組みして、エポキシで固定。

カットして曲げて差し込んでなんてホイホイ進んだわけではなく、削って曲げ直して崩れた円を修正してって作業もあるので割かししんどい。

マジで割に合わない。

エポキシで固定し終わったら、卓上ボール盤で穴あけ。前回はドリルで開けたんですが、左右に振れて穴が歪みタップで更に歪んだので全部ボール盤でやりました。タップを立てる時だけ手で回します。

いやもうほんと工作しながら職人の作業がどうやってやってるか知ってるんで、雑な絵面に複雑な気分。使えればいい程度にするのが目的なんでこれでいいといえばいいんですけどね。

フライス盤と旋盤あるならジョイントを復元、大量生産して販売するわw

どちらも卓上サイズが低価格であるとはいえ、工業製品を量産するには耐久性とコストの面で趣味制作以上の域を出ないんだよな。

開けた穴にネジを差し込んでエポキシで固定。

今回はインナースリーブを追加したので強度・剛性面が良くなりましたね。

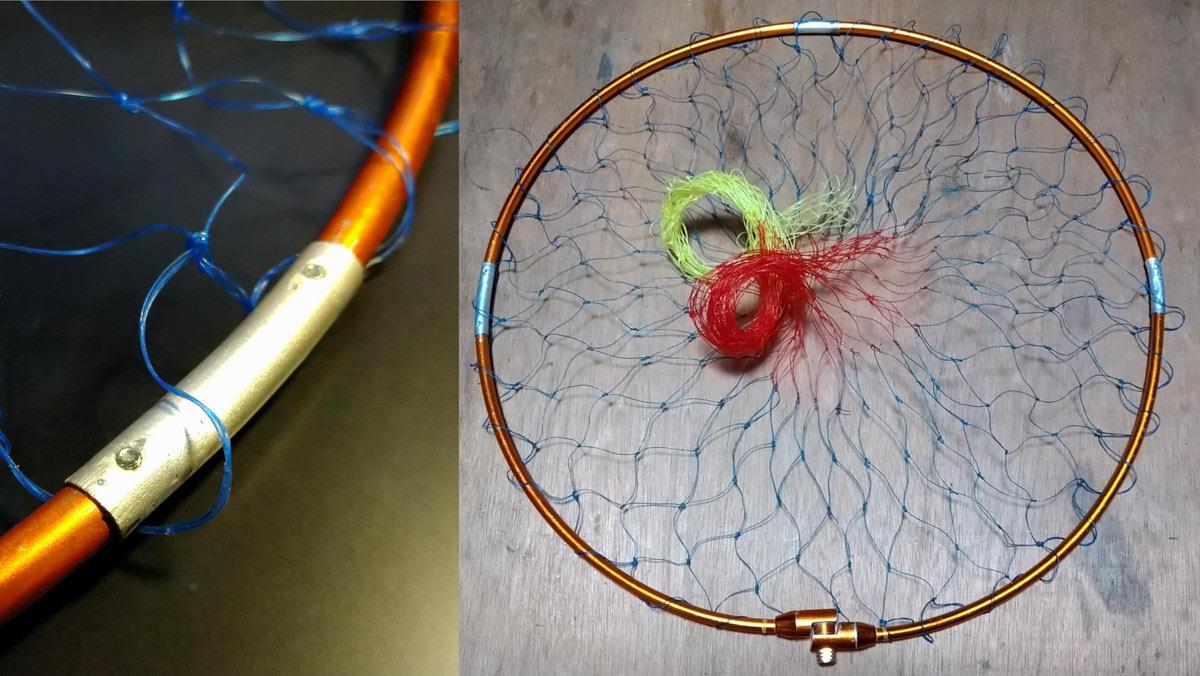

勢いでオーバルとラウンドのタモ枠を4つ折りからワンピースフレームに加工しましたが、元々持ち運びをの利便さを考えて4つ折りの製品を購入してるので、こういう形になると持ち運びで嵩張り、何だかな~って感じ。

作業した満足感と間に合わせ加工の経験は得られたので良しとするか。

緊急時の予備として保管です。

Posted at 2023/10/07 10:55:59 | |

トラックバック(0) |

釣り道具 | 日記