私が現在使用している 3Dプリンターは ボーデン式のプリンターなのですが、35mm/sec程度の低速で印刷する分には何の問題も無くお気に入りのプリンターでした。

最近使用頻度が上がり「もう少し早く成らないかな?」と思うように成り、新しいプリンターに目移りしがちです。

という事でこの際なので SlicerSoftの設定を見直して、少しでも高速化が出来ないかと言う観点で SlicerSoftの 設定項目と設定値を総ざらいで見直してみたいと思います。

因みに使用しているプリンターは ELEGOO の NeptuneX に成ります。

ボーデンタイプという事と、Y軸の機構の上にX軸の機構が載る構成の為、Y軸が重たくなっているのが高速化に対する

弱点です。

今回は ①移動編です。

移動の要素を上げてみると、

1,リトラクション

2,ワイプ

3,移動リフト

4,・外周をまたがないようにする

5,・境界線をまたぐときだけ吸い込み

6,移動速度

この位でしょうか? 簡単に捉えてしまう移動ですが結構要素が多く複雑です。

詳しく見る事で印刷時間の削減や、糸引きなどの印刷品質の低下を防ぐことが出来るかと思います。

具体的に見て行きます。

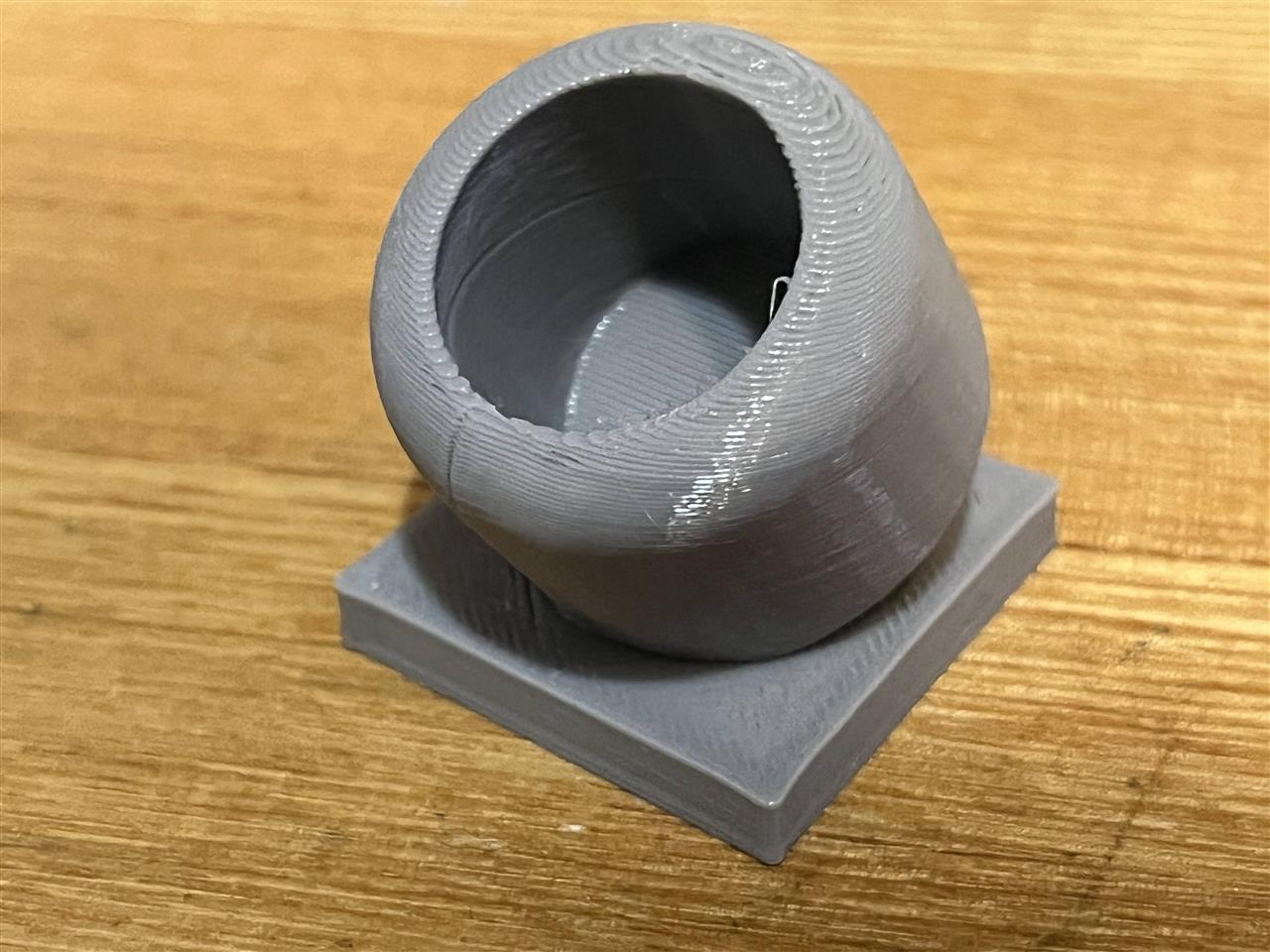

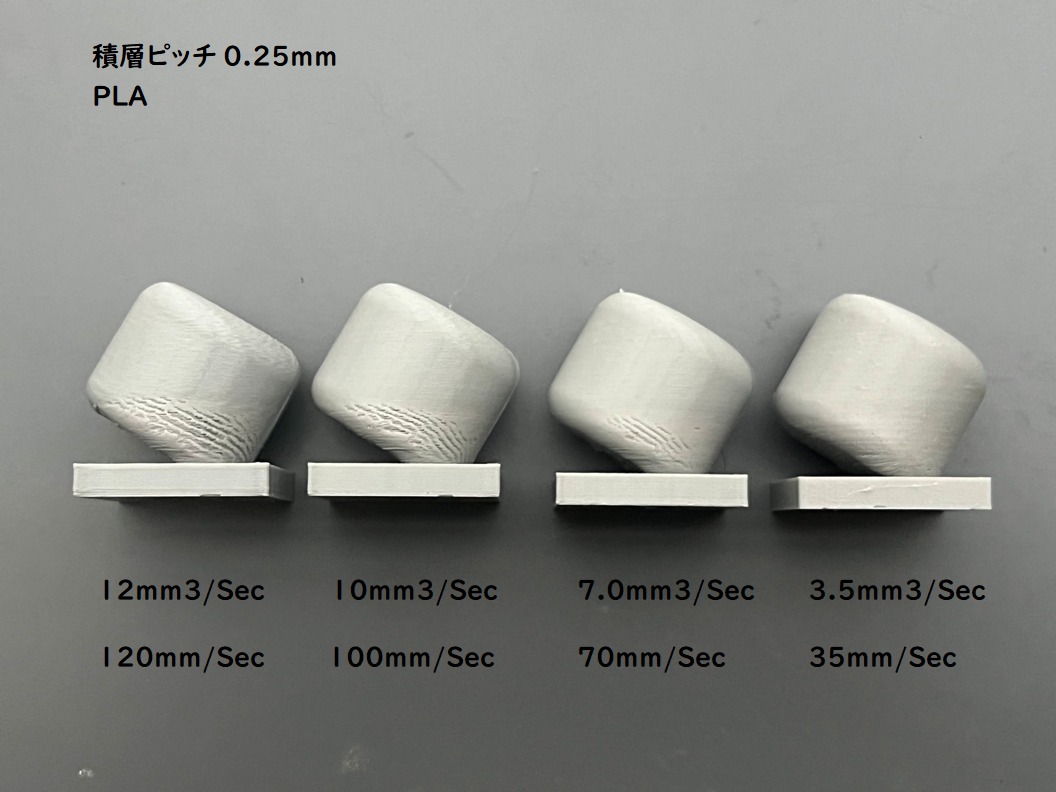

この様なテストピースを印刷するとします。

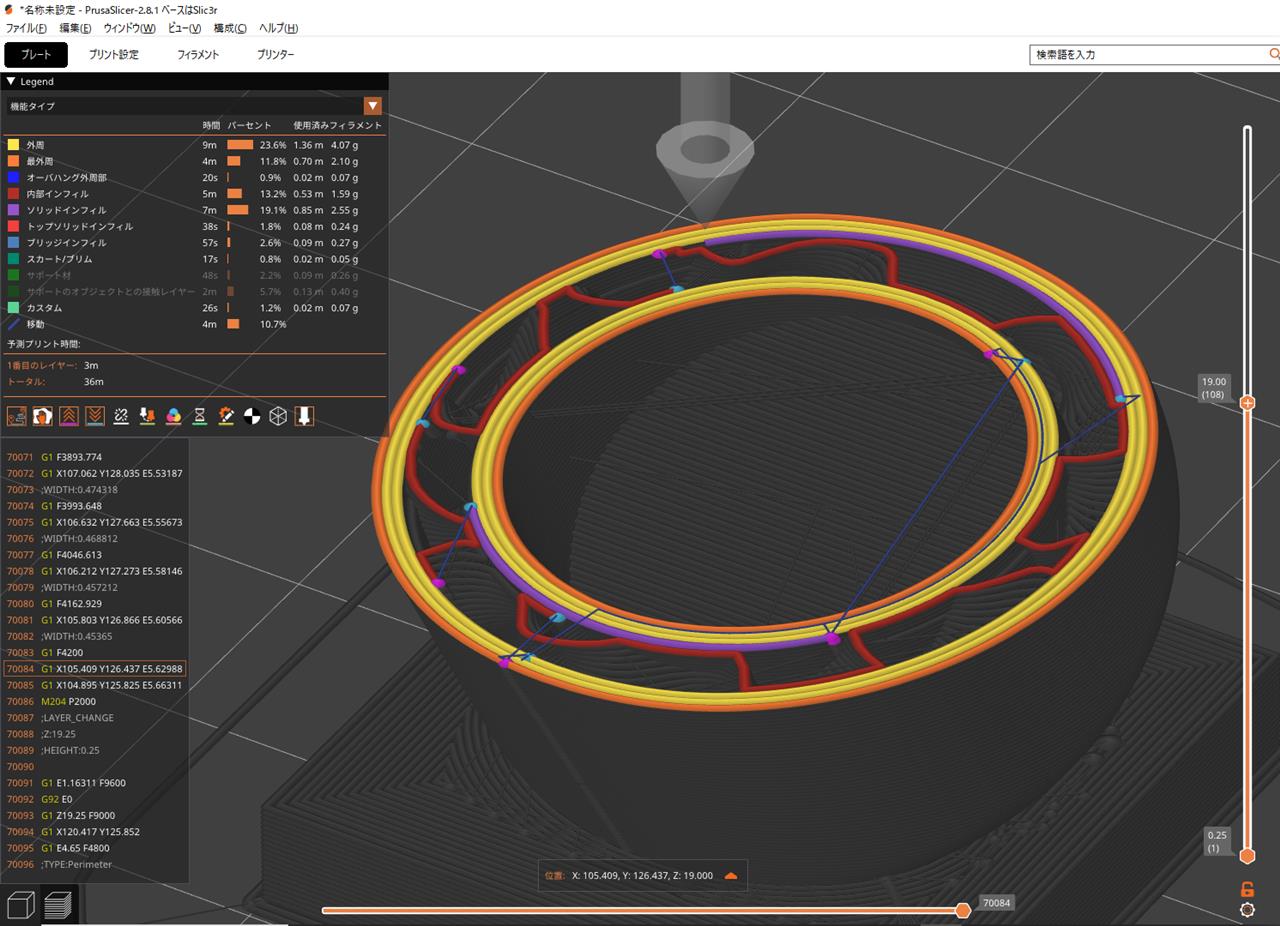

印刷中の断面を見ると、1層の印刷でこの層だと7回、正確には12回の

「移動」が行われています。

青線で書かれているのが印刷の無い「移動」に成っていますが、移動の前には

ピンクの点で「引き込み」、移動の後には

青の点で「復帰」が書き込まれていて、ピンクと青のセットで 1,の要素の「リトラクション」に成ります。

リトラクションを確認する前に、

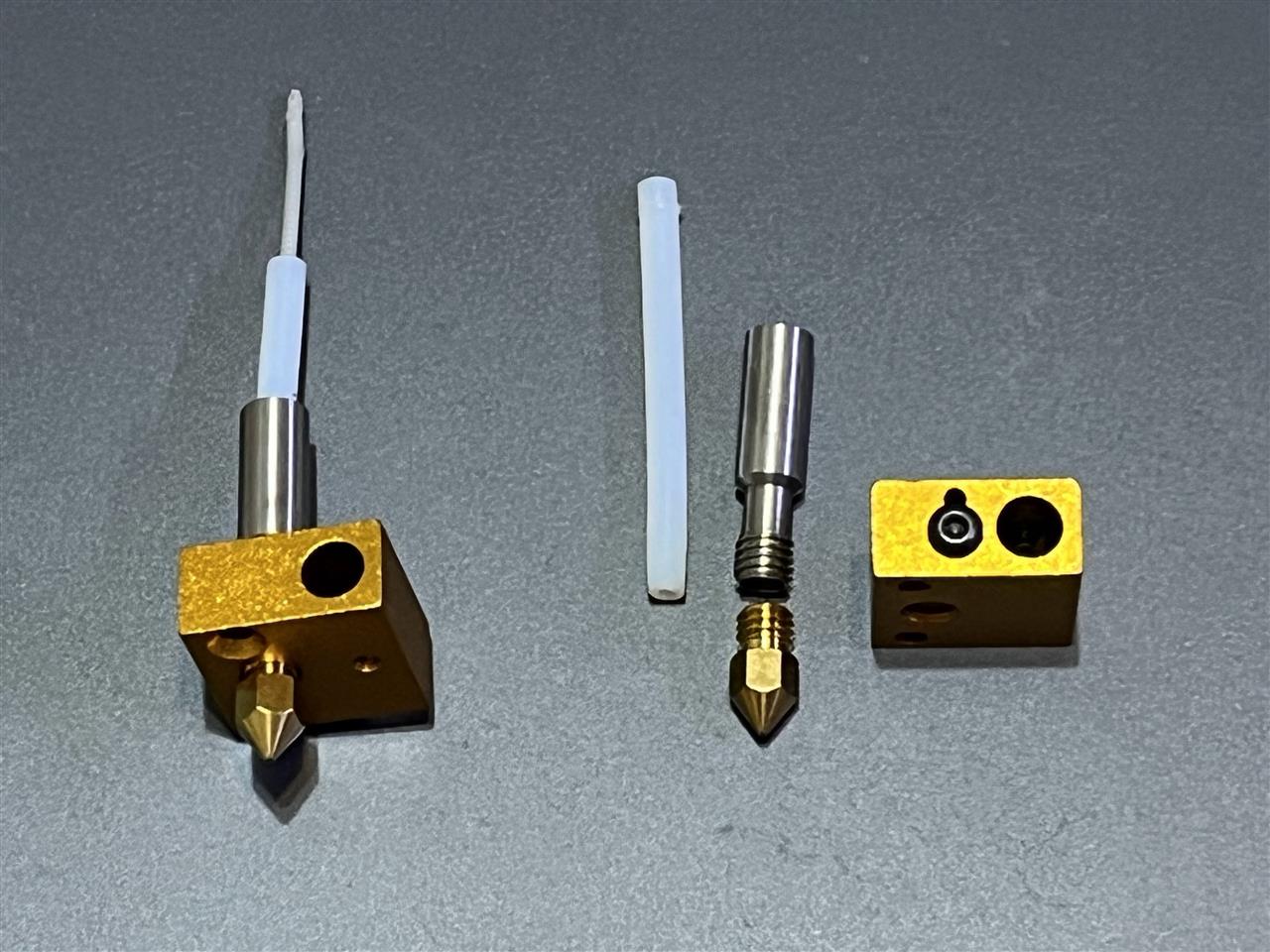

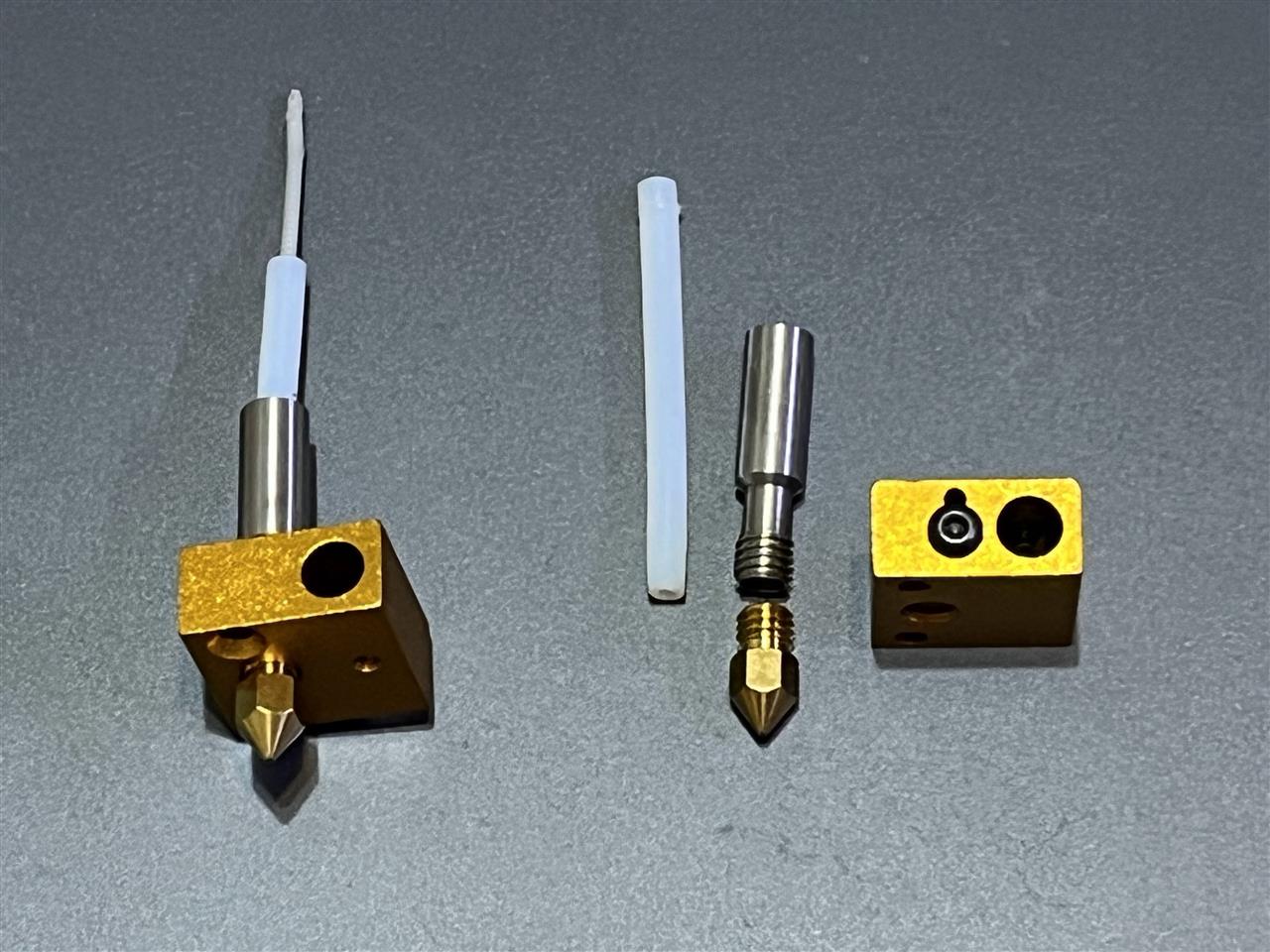

写真は一般的な 3Dプリンターのホットエンドと呼ばれる加熱部とノズルのセットに成ります。

金色のアルミブロックはヒートブロックと呼ばれて、ヒーターと温度センサーを取り付けて約200℃から240℃程でコントロールが出来る様になっています。

そこへフィラメントと呼ばれる樹脂の材料を突っ込むことで溶融してノズルから吐出される仕組みに成っていて、材料自体が溶融した材料を押し出すピストンとしても機能しています。白色のPTFEチューブは断熱材として機能してノズル部の直近まで差し込まれています。

印刷中には適度に材料を押し込むことで吐出しているのですが、移動時には押し込みを止めただけでは材料の吐出が止まらず、押し込まれる材料の

残圧の分をフィラメントを引き戻す事で吐出が止まる事に成ります。

それが写真のピンク点の「引込み」に成ります。その逆、吐出を止める以前の状態までフィラメントを押し戻す事を写真の青点の「復帰」と言います。

リトラクトを使用するの設定にしていると、「移動」の前後にピンクと青の点が付くのが見て取れます。これがリトラクトに成ります。

移動中の樹脂の垂れ出し防止を目的とします。

その引き戻しに工夫を加えたのが「ワイプ」に成ります。

図は外壁が接続されて外壁の印刷が終わり、リトラクトを行い次の印刷場所へ移動する一歩手前の状態です。

これは普通のリトラクトを行った場合の挙動です。 ピンク点と青点のセットが出来ています。

ワイプをONにしました。 ピンクの点が無くなって黄色の線に置き換わりました。

先程の「引込み」は停止して一点でフィラメントを引き戻すのですが、ワイプの機能では黄色線の分だけ移動しながら「引込み」を行います。ノズルの先端に少し残ったフィラメントを印刷物に擦り付けて切れをよくする事を目的としているそうです。印刷物の一点に無駄な熱も与えないですね。

これが 2,の要素の「ワイプ」に成ります。

次は「移動リフト」です。

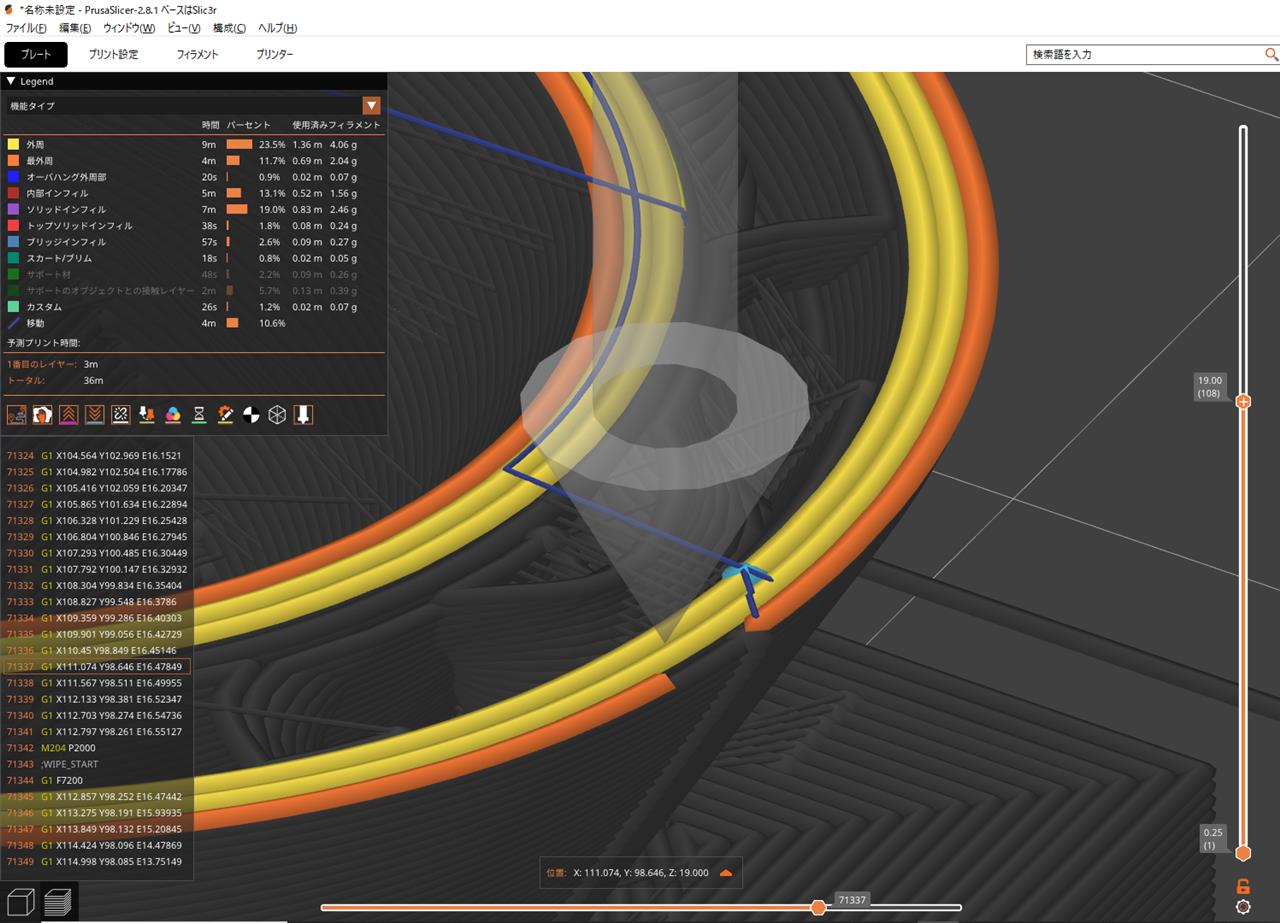

こちらは移動の際に 移動リフトを追加した所です。ワイプがONの状態なのでワイプしてから 移動リフトが実行されているのが見て取れます。

Z軸を浮かせる事で糸引きや印刷物とノズルとの接触を避ける事を目的にしているそうです。

これが 3,の要素の「移動リフト」になります。

次は「外周をまたがないようにする」です。

内周側の印刷を終えて外周側への移動の場面で、この機能の OFF と ON の違いに成ります。移動時に移動リフトを行わずに印刷済みの外周部を跨いで直線状に移動してしまうと、印刷物との接触や糸引きが起きて印刷物を汚す可能性があります。なのでこのオプションで遠回りをして印刷物の表面を汚さないようにします。

このオプションを使用した状態だと引き戻しを行わずに樹脂を垂らしながら移動しても印刷物の表面が汚れなくなるので、比較的時間の掛かるリトラクトを行わない設定にしてリトラクトの回数を削減する事も出来ます。

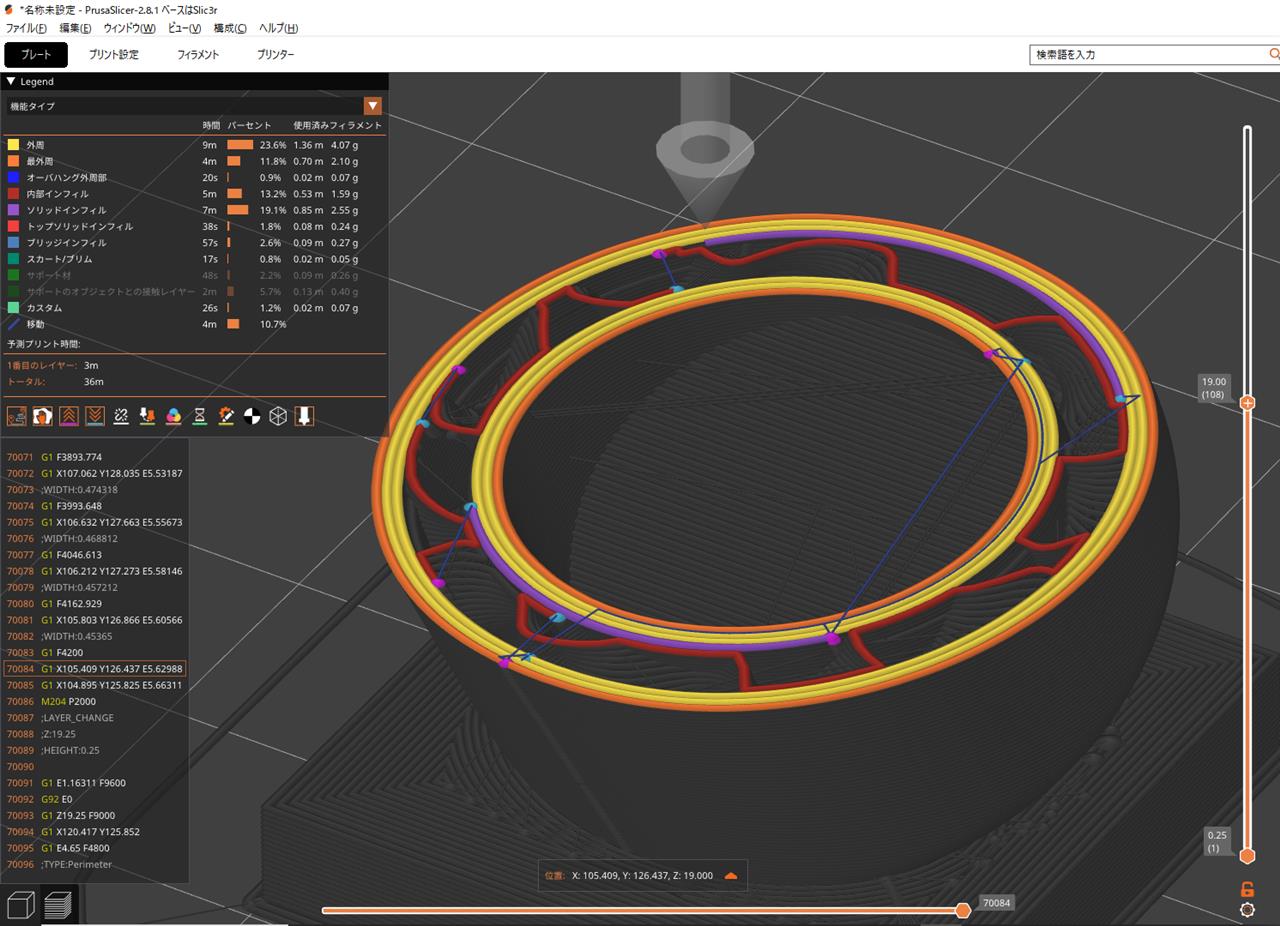

プリント設定 →インフィル → モード||アドバンス の中に、「境界線をまたぐときだけ吸込み」 のオプションが用意されています。

「境界線をまたぐときだけ吸込み」を ONしました。 移動時のリトラクトが7回から1回のみに減少しました。リトラクトを行わなくても印刷物の内側であれば汚れが見えないと言う理論でRETRACT回数の効率化を行った感じです。

これが 5,の要素の「境界線をまたぐときだけ吸込み」に成ります。

一カ所のみ残った不思議な? 外壁を跨ぎリトラクションをも行う移動がありますが、これは一段下の印刷が終了した箇所から現在の層の印刷開始位置までの移動になります。

Z軸がリフトされた状態での移動になっているので、「外周をまたがないようにする」が無視されて有効に成らない ”仕様” の様です。(PRUSA slicer2.8.1の固有のバグだった様です。)

各要素の確認が済みましたので、ここからは実際にどのような設定にするのが良いのか?考えてみたいと思います。

1,リトラクション

リトラクションの引戻し量の最適値は校正ツールが提供されているのでそれを使いました。(PETGなんでなんですが)今回は OrcaSlicer の校正ツールを使用しました。4.5mm程度がBetter の様です。ノズル内に残る圧力は印刷スピードが上昇すればする程に上昇する訳で、印刷速度によって最適値が異なる事に成ります。テストプリントの際は実際の印刷速度に則したスピードにする事がポイントに成ります。

リトラクション関係の設定値を入力します。

・リトラクションの長さ 4.5mm

・引き込み速度 160mm/s

・待機からの復帰速度 80mm/s

・追加長さからのリトラクション戻し 0.15mm

・吸込み後の最小移動 2mm

・レイヤーチェンジ時の退避 ☑

引き込みと復帰の速度は出来るだけ高速にしました。これは印刷品質にも影響がありますが、主に何度も繰り返すリトラクションが印刷時間に与える影響を削減したいのと、高速にすると印刷中の音が子気味良く成るから。。

https://youtube.com/shorts/BmcNFTNEKQM?si=KzBmKlSnbFCALm_Q

↑

160mm/sに設定したリトラクトの様子。

復帰の速度は速すぎるとノズルからの吐出が雑で印刷が荒れる事があるので、引込み速度の1/2としました。一般に40mm/sec程のスピードで引き戻すのが良いとされている様ですが、今回は音が良い方が良いので高速にします。引き込み速度違いでのシーム跡の確認模した方がイイかも知れませんが、次回以降で。

・追加長さからのリトラクション戻し

これはフィラメントを復帰する際に余分に押し出す量の設定です。今回の設定だと 4.5mm+0.15mm =4.65mm復帰します。他の機会に書きますがボーデン式のシステムでは影響が無い範囲で出来るだけ多く追加のフィラメントを押し出した方が印刷が奇麗になる状況が起きやすいです。低速な印刷

(ノズル内圧が低い状態)→リトラクト&移動 →高速な印刷

(高いノズル内圧が必要) の状況の時に追加の押し出しがあるとノズル内圧が上昇しやすく、急激な吐出量の増加に対応出来る様に成り印刷品質が保たれます。又、引込み中は解けたフィラメントからピストンとなる筈の溶けていないフィラメントへと熱が移ってしまい、復帰した際に座屈する様にフィラメントが変形して吐出量が減ってしまう要素もあります。なので影響がない範囲で出来るだけ多く追加の復帰を行います。

35mm/sまでの印刷速度ではノズル内圧はとても低い状態のままなのでフィラメントの送り速度に対して吐出量が遅れる事が粗無いので気遣いは必要ないのですが、ボーデンタイプでそれ以上の印刷速度を目指すとなると細かい所まで考えなくてはなりません。

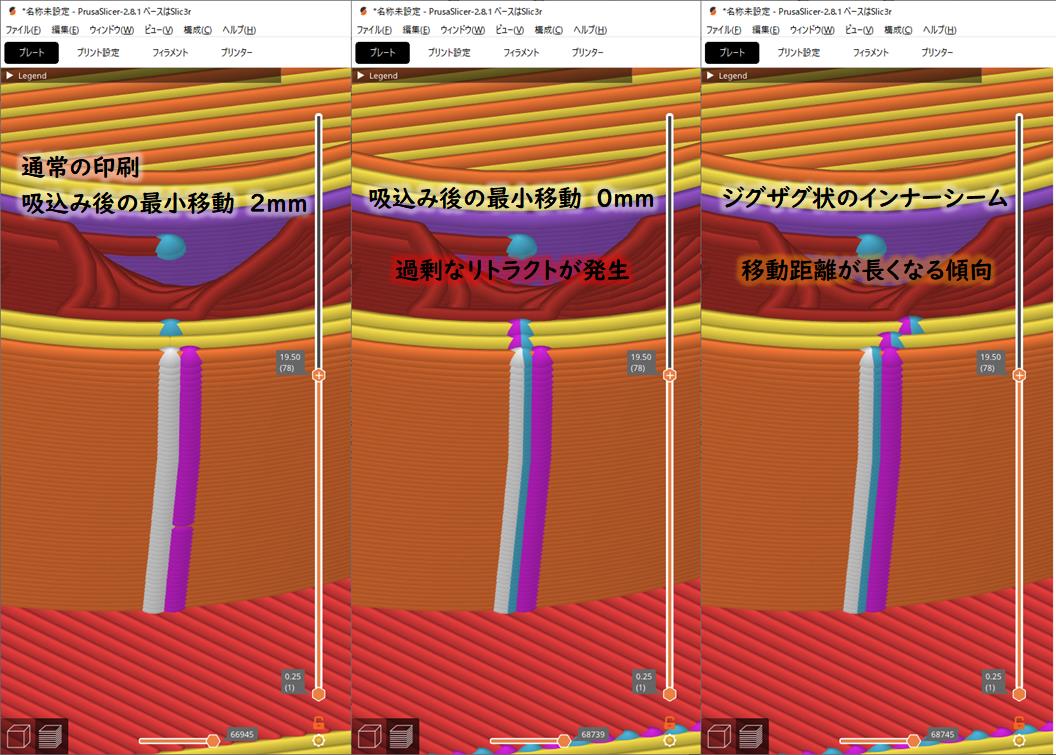

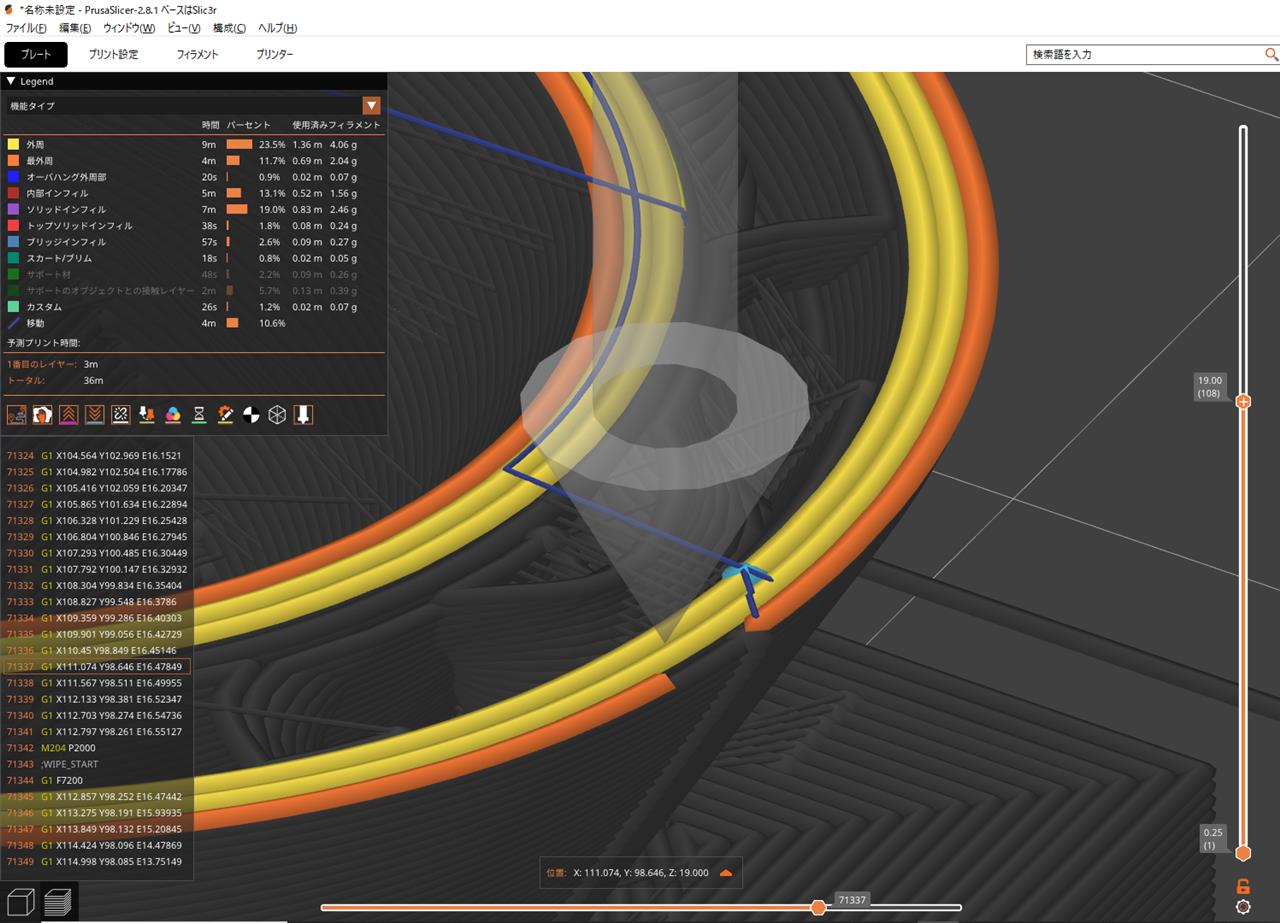

・吸込み後の最小移動 2mm

通常の外壁の印刷時には一周ごとに壁の厚さ一層分の移動を行って、図の印刷では3周の外壁印刷をしますが、移動は少なくともノズル径分の0.4mmの移動が発生している訳ですが、最小移動 未満の移動ではリトラクトが発生しない設定に成っています。(左図)

仮に 吸込み後の最小移動 を0mmにしたのが中央の図。一週ごとの移動の際にもリトラクトが発生してしまうので最小限の数値は必要のようです。

余談かも知れませんが図右の、外壁のシームの設定で 「ジグザグ状のインナーシーム」 と言う設定があります。シームが重ならなくなる事で美観と剛性を向上させるそうですが、この場合は移動量が増えます。ジグザグと翻訳されていますが段違いにするみたいな意味の様です。(右図)

という事で 吸込み後の最小移動 2mm位が妥当かと思います。更には、込み入った塗り潰しでRETRACTが過剰に発生してしまう場合などはもう少し大きな値を入れて改善する。その様な使い方もできると思います。

・レイヤーチェンジ時の退避 ☑

OFF と ON でのスライスの結果を並べました。分かり難いですがレイヤーチェンジの時に、

OFFの場合には、 Zのリフト → 引き込み →移動 の順になっています。

ON の場合には、 引き込み →Zのリフト → 移動 の順になっています。

G-CODEで見た方が分かり易いかな?

引き込んでからリフトした方が糸引きの可能性が下がるので ☑ON にします。

蛇足:

この時の移動に「外周をまたがないようにする」が適用されると糸引きが発生しなくて良いのですが、今の所適用外の様です。現在のVer. 2.8.1では直線的に移動してしまいます。仕様が変更になる事を願います。。

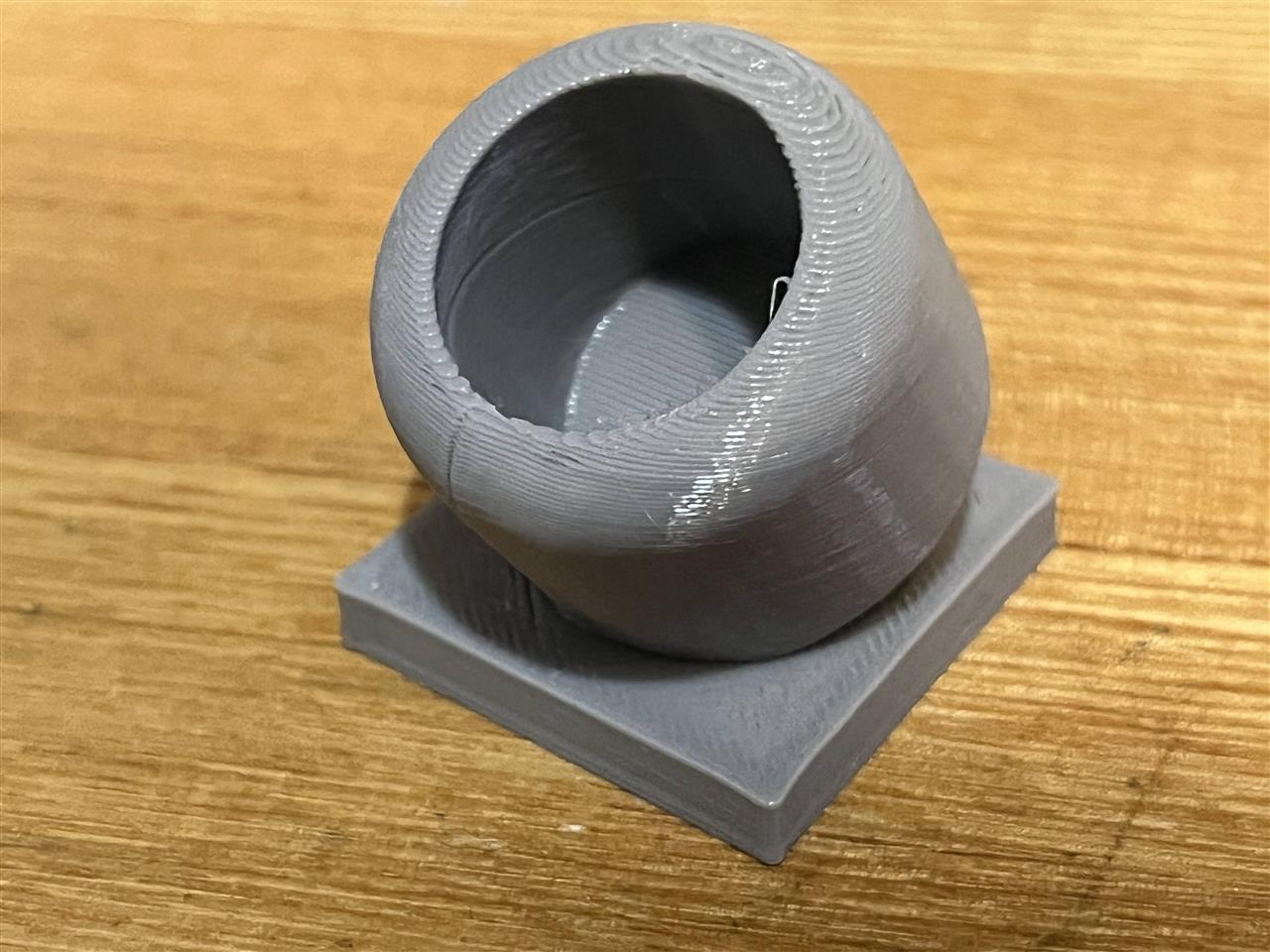

ここ迄で良かれと思う機能をONにした物と、OFFにした物を同じように印刷して比較します。

一方は糸引きが酷くなってしまいました。原因は主に「移動リフト」を使用した事が原因の様です。

移動リフトはノズルからの垂れ出しが少ない機種では造形に対して良い影響が出るそうですが、我が家のプリンターは垂れ出しの制御が難しいボーデン式の為、この機能を使ってしまうと逆効果になってしまう様です。

移動リフト →・リフト高さ 0mm にします。

これだけでは糸引きの改善が出来ないので、

プリント設定 →レイヤーと外周 →高品質 内の ・外周をまたがないようにする を☑ON にします。

移動リフトは使わずに 外周をまたがないようにする を使用します。この機能は印刷済みのワーク上を移動するので長いワイプをしているのと等価なので、この機能を使用する場合は ワイプ機能は OFFで構わない事に成ります。

・吸込み中にワイプ ☐OFF

最後に成りますが 境界線をまたぐときだけ吸込み はリトラクトの回数が激減してとても良いオプションに感じるのですが、先ほども言いましたがボーデンタイプではノズルの残圧が多く成ります。残圧が多く成るという事は逆に言えば加圧時の圧の上がり方が緩慢になってしまう事にもなります。

長い移動の時にリトラクトを行わずに残圧を吐きながら移動を行うと、再度の印刷開始時にノズル圧が不足する事態が発生してしまいます。なので残念ですがボーデンタイプではいちいちリトラクトしなければなりませんので、このオプションは ☐OFF しておきます。

纏めると、

・リフト高さ

0mm(不使用)

・リトラクションの長さ

4.5mm

・引き込み速度

160mm/s

・待機からの復帰速度

80mm/s

・追加長さからのリトラクション戻し

0.15mm

・吸込み後の最小移動

2mm

・レイヤーチェンジ時の退避

☑ON

・吸込み中にワイプ

☐OFF

・外周をまたがないようにする

☑ON

・境界線をまたぐときだけ吸込み

☐OFF

以上がボーデンタイプのプリンターとしては良い所なんじゃないか?と思われます。

リトラクトの長さと速度とシーム跡の関係にツッコミが足りない様ですが、気が向いたらシームだけでもう少し突っ込んで纏めたいと思います。

最近 OrcaSlicer や BambuStudio が流行っているのでPrusaSlicerでのセッティングは今更って感じでもあるのですが、OrcaSlicerもBambuStudioもPrusaSlicerがベースとなっているので無駄になる事は無いかな??

余談に成りますが、写真は印刷中のフィラメントを熱されたまま抜き取った物になります。プリント中のフィラメントの溶けている部位と溶けていない部位が明瞭ではないようです。

更に、フィラメントの送り出し用のステップモータを エクストルーダーと呼びますが、ボーデン式では長いチューブを介してエクストルーダーからホットエンドへとフィラメントを送り出す為に昇圧のタイムラグが出たり残圧が多く成り、制御と実際の吐出との乖離が大きく成る欠点があります。

(その代わりにヘッドが軽量になるのでリンギングが起こり難い)

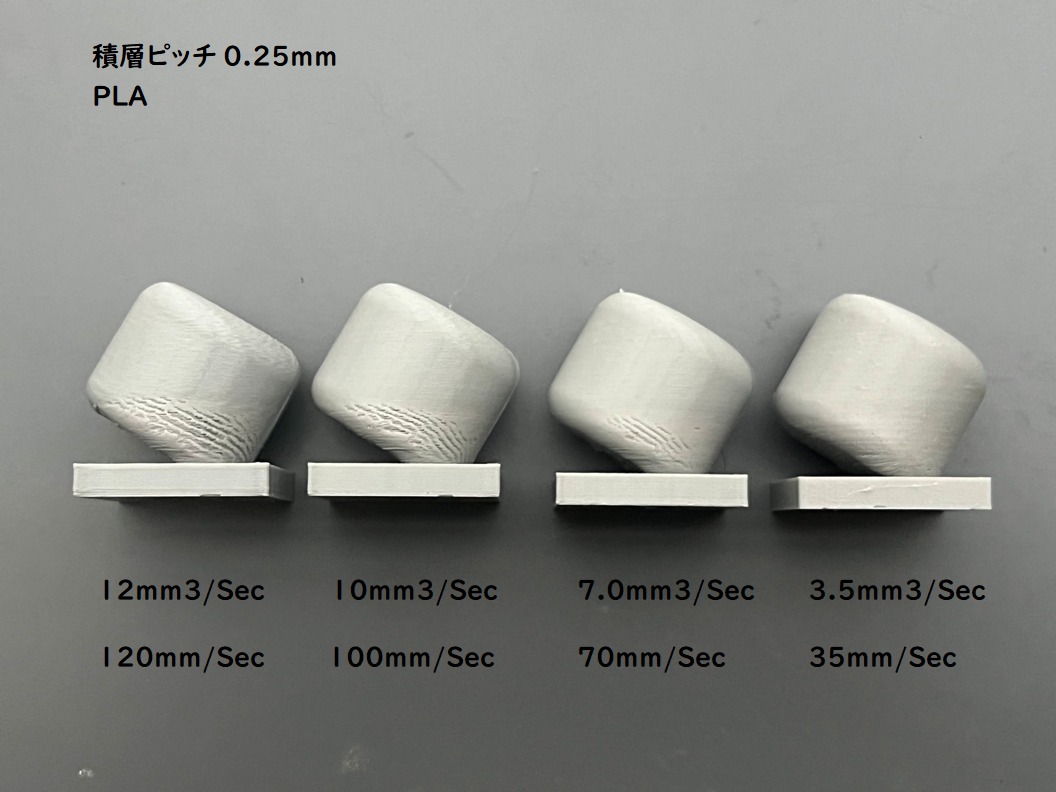

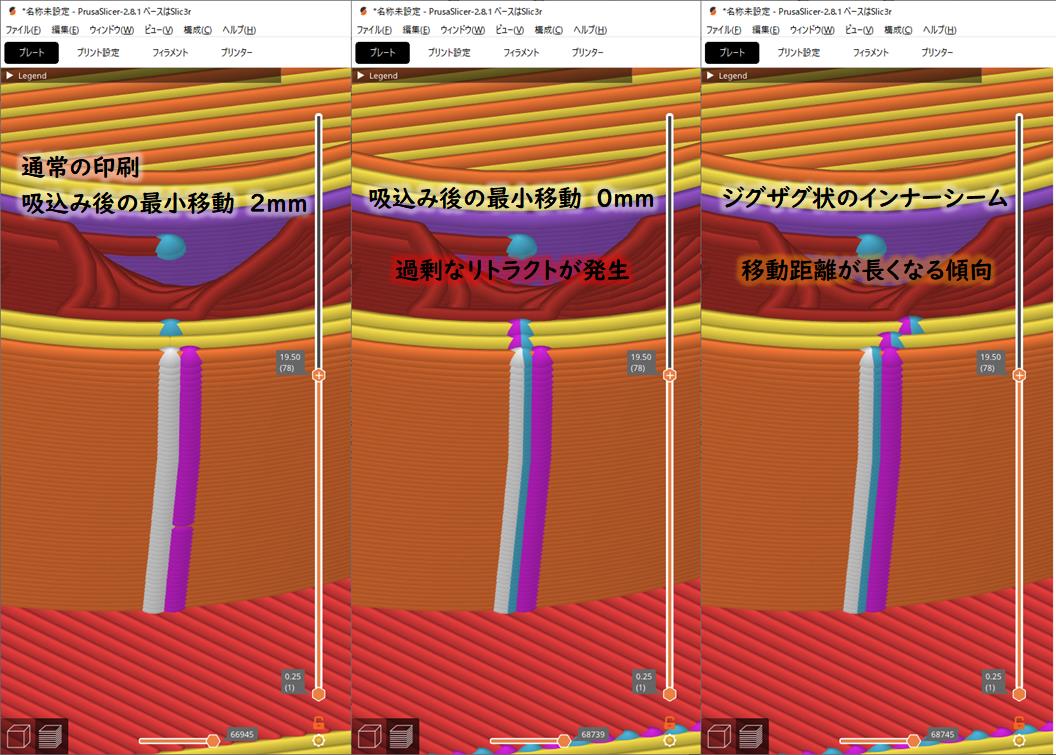

以下はボーデン式が苦手とする印刷条件が端的となる印刷例の紹介です。

テストピースの印刷ですが、背面がオーバーハング(ブリッジ)しているので冷却時間を得る為に 15mm/Secまで速度を落としています。 そこから通常の速度まで加速する場面での印刷です。

各速度毎の印刷結果です。

※演出も含まれます

一度減速してしまうとノズル圧力が低下してしまいます。 そこから加速に転じる場面ではノズル圧力上昇のタイムラグにより吐出が過少となってしまいます。速度差、正確にはフィラメントの流量差、さらに正確にはノズルの圧力勾配が大きく成ればなる程に吐出遅れは顕著となってカスレが酷くなっていく様子が見られます。制御値と吐出量がリンクしない、3Dプリンターの弱点です。

35mm/Secでの印刷は今までの経験から設定していた印刷速度でしたが、こうして見ると理にかなった印刷速度だったと確認にもなりました。従来の普通の3Dプリンターの実力ってこんな感じでしかありません。。最新のプリンターが羨ましい。。。

※

フィラメント吐出のタイムラグを減少させる為にボーデン式から簡易なダイレクト式に改造を行うと、次は重量から来る軸のブレによる ”リンギング” に悩まされる事に成るのでそれはそれで高速印刷には適しません。。

重量も問題なのですがステップモーターのマイクロステップ制御には保持トルクの極端な低下が伴うので、そこも3Dプリンターの本質的な問題としてあります。

という事で、基本的にノズル圧のコントロールが難しいので、低速にしても高速にしても出来るだけ吐出量を一定としてノズル圧力を一定に保ちつつ、 XY軸の移動スピードをコントロールして印刷すると ”イイ感じに成る” と言う理屈が出来上がります。

つづく

私が現在使用している 3Dプリンターは ボーデン式のプリンターなのですが、35mm/sec程度の低速で印刷する分には何の問題も無くお気に入りのプリンターでした。

私が現在使用している 3Dプリンターは ボーデン式のプリンターなのですが、35mm/sec程度の低速で印刷する分には何の問題も無くお気に入りのプリンターでした。