2024年の今年、3Dプリンター界隈を4年ほど見てきましたが、最近のトレンドは、

1,高速印刷

2,手軽さ

この2点が大きなトレンドでしょうか?

現在の3Dプリンターの立ち位置を知る為に、3Dプリンターの生い立ちから現在までをざっと書き出してみたいと思います。

現在の家庭用3Dプリンターの殆どが 「

RepRap」 プロジェクトに源流を持ちます。RepRap は

自己複製機械 をテーマとしていて、機械が機械を生み出して増殖していく事を研究するテーマとして、3Dプリンターはそのテーマのためのハードウェアとして発展した歴史があります。

主眼は3D印刷技術では無く、自己増殖の方だったようです。

RepRap のHP

↓ ↓ ↓

https://reprap.org/wiki/RepRap/ja

RepRap で使用された初期型のプリンター

RepRap は増殖を目的としているのでフリーで図面やSoftware が配布されており、それをそのまま利用したり、それをベースとして研究されて高度化された物もまたフリーとして共有がされて来ました。

RepRap に源流を持つ3Dプリンターを 3Dプリントマシンとして発展させてきた企業として、

プルサリサーチ社 があります。

https://prusa3d.jp/

RepRap のコンセプト通りに3Dプリンターで3Dプリンターを生産して販売しているのが特徴です。プルサリサーチの創業者のジョセフさんは RepRap プロジェクトの創設者の一人でもあるそうです。なので RepRap の正当な?純正の? プリンターとしての認知と、各メーカーのモデルのコピー元となって来ました。

歴代のモデル ↓

Prusa i1

Prusa i2

Prusa i3

↑ この Prusa i3 が現在の3Dプリンターの新たな潮流の源流と成りました。

Prusa i3 のクローンが主に中国の企業からキット化されて販売されました。最近の3Dプリンターのブレイクのキッカケとなったのは AnyCubic社 の i3 MEGA-S や、Crearty社 の Ender-3 辺りでしょうか? どちらもクローンなので i3 の3の名前を引き継いでいるんですね。

AnyCubic i3 MEGA-S

Crearty Ender-3

RepRap は自己繁殖を目的としたフリー素材なので、販売目的であっても自由にコピー?クローンの販売が可能の様です。現在でもPrusaの設計図面はフリーで流布されているそうです。

ここ迄が数年前までの3Dプリンターの発展の流れと成ります。

ハードウェアはバラック組みのプロトタイプの様な物から、企業の製品の様に一気に洗練されました。

ここ迄は製品としての3Dプリンターでしたが、ここからは少し細分化してプリンター内で動作する Firmware のお話に成ります。

これらの3Dプリンターはマイコンで動作しているので、そのマイコンにインストールする Firmware と呼ばれる機器内で動作する Software が必要になるのですが、そのソフトウェアの開発もまた Hardwareと並行して単体のプロジェクトとして発展し REPRAP と共に共有され共有・配布と高度化が行わてきたものが各クローン製品に搭載されています。

Marlin のHP

↓ ↓ ↓

https://marlinfw.org/docs/basics/introduction.html

フリーとして発展した Firmware として幾つかのプロジェクトが有ったようですが、一番発展して採用実績が多くメインとなったのが Marlin Firmwareです。

去年までの販売されていた3Dプリンターの粗全てが Marlin Firmwareで動作していると言っても過言ではありません。

Prusa i3、ANYCUBIC i3 MEGA-S、CREARTY ENDER-3 全て Marlin Firmware がインストールされて動作しています。

ただこの Marlinですが、REPRAP のバラック組みだった頃に採用された標準マイコンがファミコンのCPUの様な安価で処理速度の速くはない物が採用されていたため、高速な動作を目指して作られた。と言うよりは、限られたマイコンのパワー内で如何にして上手に動かすか?的な作り方をされて来た経緯がありました。

マイコンのスペックは、AVR ATMEGA328 8bit 20MHz でした。

このマイコン上で動作するのが Marlin Firmwareの 1x系の 最終更新版は 1.1.9 と成ります。

ここ迄が3Dプリンターの創成期から2022年頃までの Marlin Firmwareトレンドと成ります。

Marlin Firmwareの開発はここで一つの転換点を迎える事に成ります。マイコンの能力が足りなくなりそれまで使用し続けてきた8bitマイコンを諦めて32bitマイコン上で動作する

高性能路線へと舵を向ける事と成りました。

ここから始まるのが Marlin 2x 系に成ります。2024年の今最新verは、2.1.2.4 となっています。

(正確には2.0x系は8bitマイコンでも動作が可能です。2.1x系から8bitがサポートから外れました)

採用されたマイコンは始め ST32F103 32bit 72MHz が採用されたようですが、ソフトウェアとしての資産が8bitに強く最適化されていたために32bitCPUを効率的には使用できず、あまり高速には動かない感じだったようです。

次に ST32F407 32bit 168MHzが採用されて、高Clockのパワーを使用してそれなりの高速動作が実現されたようです。

今の所CPUパワーを使用したインテリジェンスな機能を実現していると言うより、CPUの高Clockを利用して従来の制御のまま高速に動いているという印象です。

ハイセンスなデザイン?の ANKER社製3Dプリンターもフリーソフトの Marlin Firmware がインストールされています。

この製品には168MHzを優に超えるハイパフォーマンスなCPUを利用している物と思います。

この辺りが Marlinの先っちょ。現在の到達地点だと思われます。高度化に舵を切ってから未だ時間が経っていないので、便利機能が追加されたとかまだ昨今の手軽さを実現した感じではありません。高ClockのCPUで高速作動を実現するのみで印刷に対して気の利いた新しい制御などは有りません。

(十二分ではあるのですが)

ここで Marlinに強力なライバルが現れました。

Klipper Firmwareです。

klipper のHP

klipper のHP

Marlinとは違い現代の高パフォーマンスなマイコンに端から照準を合わせて設計された、3Dプリンター制御の現代化を狙った高性能なファームウェアっといった印象です。本体の振動をF/B制御したり、印刷ノズル内のフィラメントの吐出圧力をセンシングしたりするそうです。他にも本体騒音の個体差もF/B制御で静音化にも配慮しているのだとか。

2023年になってからちらほらと搭載機種を見掛けるように成り、2024年の今年には高速印刷が受け入れられて、すっかりと人気機種となったようです。

一説によると?マイコンには 1.5GHz クラスの十分に高速なものを搭載しているそうです。

Klipper Firmware 採用による高速印刷の波に乗って一気にメインストリームに躍り出たのが アメリカのテキサス州、中国の深圳と上海、日本で展開する新興メーカーの

BanbuLabo社です。

エンジニアリングされたハードウェアにインテリジェンスな Klipper Firmwareを搭載して、3Dプリントの時代が一新された感があります。

印刷品質に関しても 海外の 3Dプリンター系の YouTuberたちの比較動画を見た限りですが、Marlin系の Prusaを超える印刷品質を担保しているとの事です。

手軽さも「3Dプリンターが家電レベルに」と言われる程と成り、簡単に操作が出来、高レベルな印刷が誰にでも行えるようになっているそうです。

手軽さ、静音性、印刷品質、製品サポート、何を取っても今までのプリンターとは隔世の感となっています。

業務用3Dプリンターの業界でも隔世の感となり、Bambu かそれ以外、他社はBambuの劣化コピーとまで言われてしまっているようです。

3Dプリンターの高性能化は Firmwareによる影響が大きい事がご理解いただけるかと思います。

2023年から3Dプリンターは Klipper Firmware と BanbuLabo社の登場により、新たな時代に突入したと言った所です。

デザインもサイズも良くてイイですよね。 BanbuLabo A1 mini 3万円台です。farmwearは BanbuLabo社 が Klipper をカスタムしたものが搭載されています。

一番の特徴はこれ

↓ ↓ ↓

「A1 mini は、3D プリントのフロー制御に革命を起こします。高解像度、高周波の渦電流センサーを使用してノズル内の圧力を測定します。当社のアルゴリズムは、測定値に応じて流量を積極的に補正し、正確に押し出します。」

↑

これを実現しているのはBambu Labo ただ一社です。

(私調べ。)

他社とはエンジニアリング力の格差が著しい。

ご興味がある方はこちらの動画で詳しくレビューされていますのでご覧下さい。(字幕と翻訳ONでご覧下さい)

↓ ↓ ↓

遅れを取っているかのように思える Marlin系のプリンターですが、先陣を切って改良に当たっているのはやはり Prusa社となっています。Prusa社は Marlinを採用はしているのですが自社で改良を重ねてスープアップしているので生粋のMarlinとは少し違ってきています。最近では Klipper の機能に合わせたかのような機能アップを狙ったMK4が発売になりました。

従来までは i3 MK3 とか、i3の名前が付いていたのですが、今回からi3が外れて MK4 と言う名前に変更になりました。

歴史のある i3だったのですが、商品的に過去との決別を意識したのか? 名称変更になってしまいました。

(こう言うので成功した事例を見た気がしないのですが大丈夫なのかな?)

Prusa i3の改良の歴史はこちらから

↓ ↓ ↓

https://ja.wikipedia.org/wiki/Prusa_i3

Prusa i3 Wikipedia

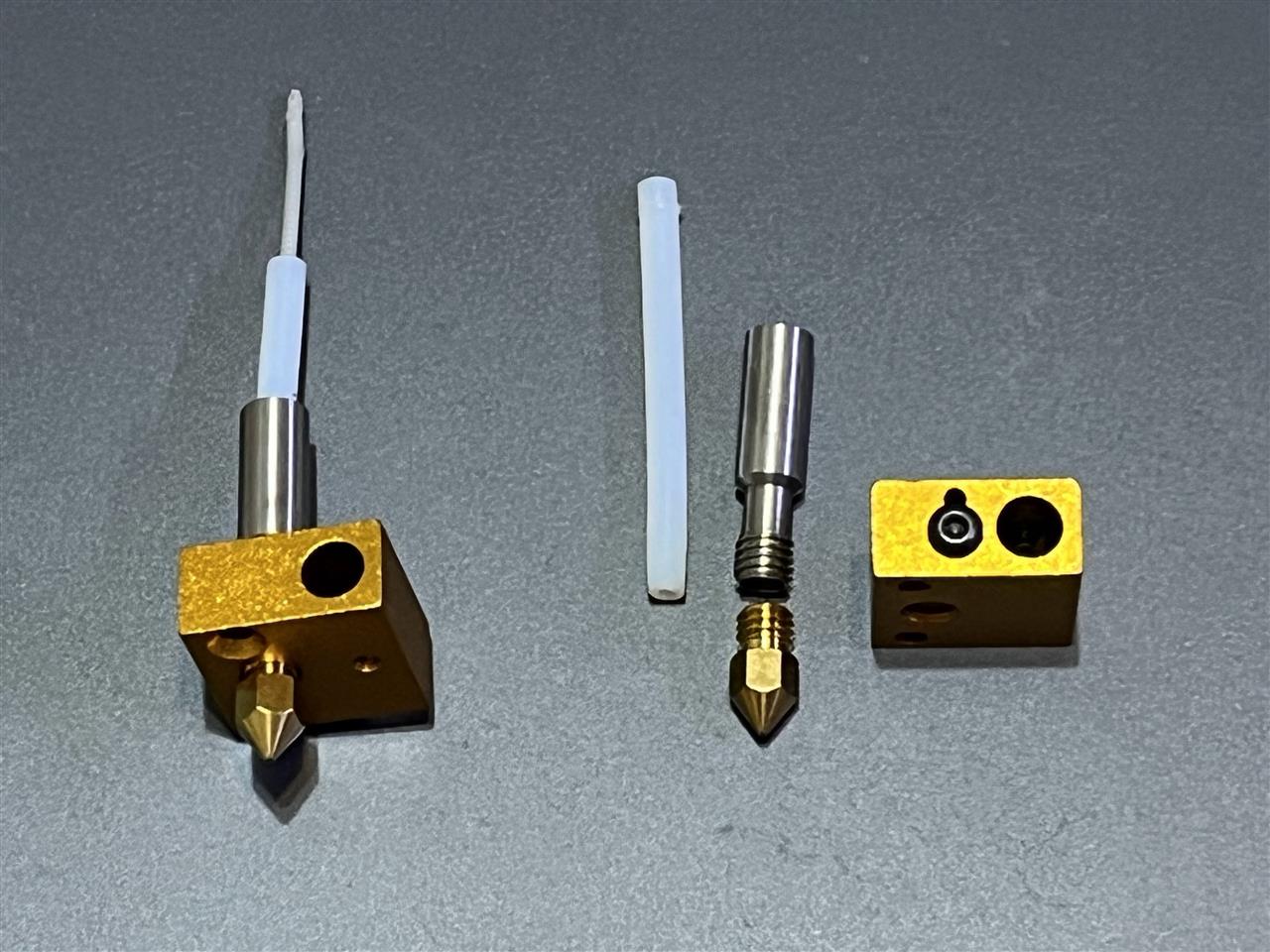

MK4ではフレームから変更になっていて、HOTエンドの高流量化への対応を済ませて、高速化による振動への Hardwareとしての対応と farmwearでの対応も同時に行われ…なかったようです。ここ迄の流れを理解するとMK4のアップデートの中途半端感が見えてくる人も居るのでは無いでしょうか? farmwear の開発が遅れているようですね。

とは言えサーボモーターの0.9度Step品への変更と新たな高速マイコンの導入が行われたので、音も滑らかになり良く動くプリンターへと変貌した感があるのもと思います。

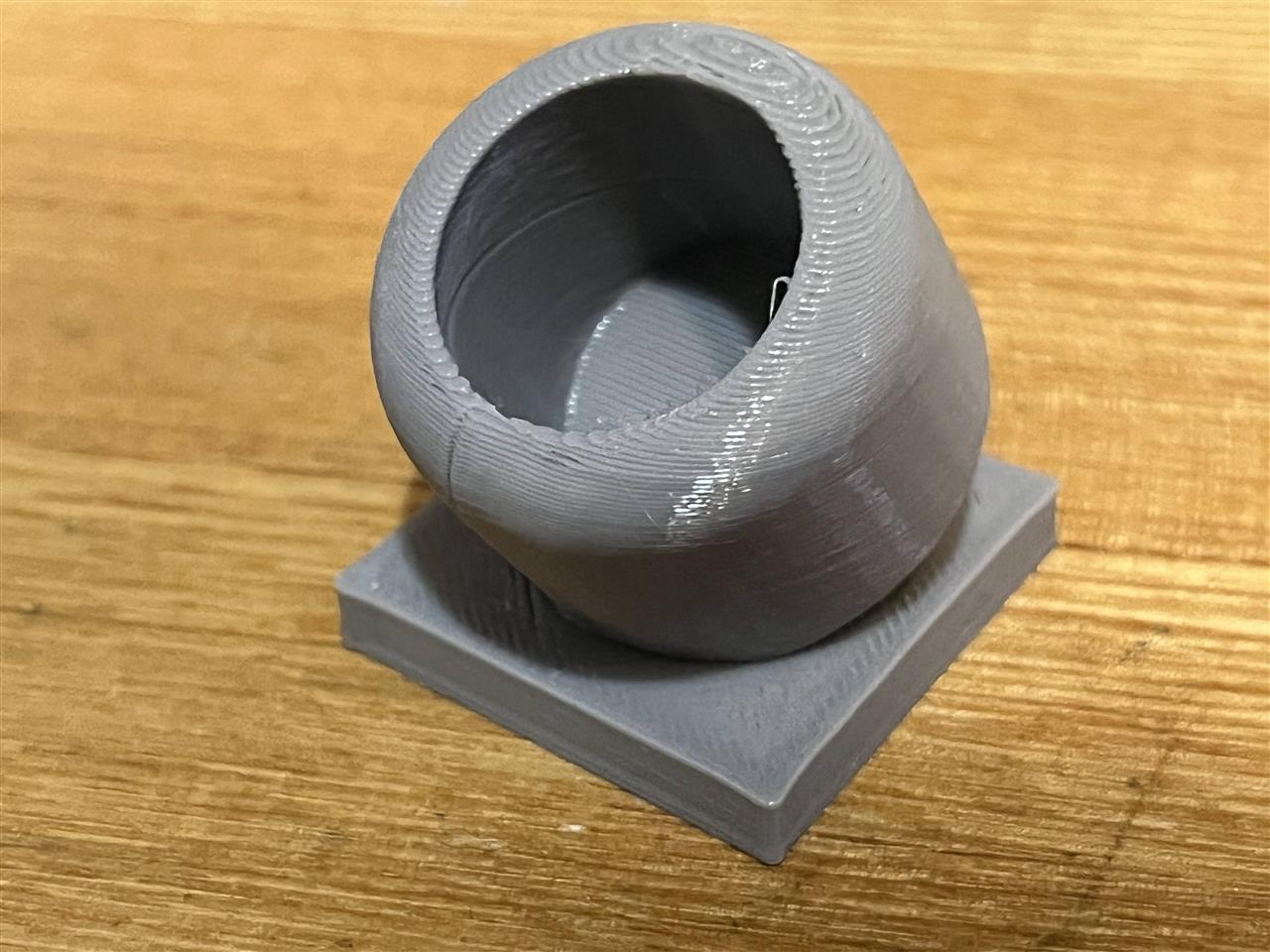

ここ迄の移り変わりを写真にするとこんな感じです。

後塵を拝している感のある Marlin系採用の3Dプリンター陣営ですが、3Dプリンターによる3Dプリントは、本体の性能だけで印刷品質が決定される訳ではないので、必ずしも最終的に得られる3D印刷製品が Klipper系のプリンターに劣るという事には成りません。

↑

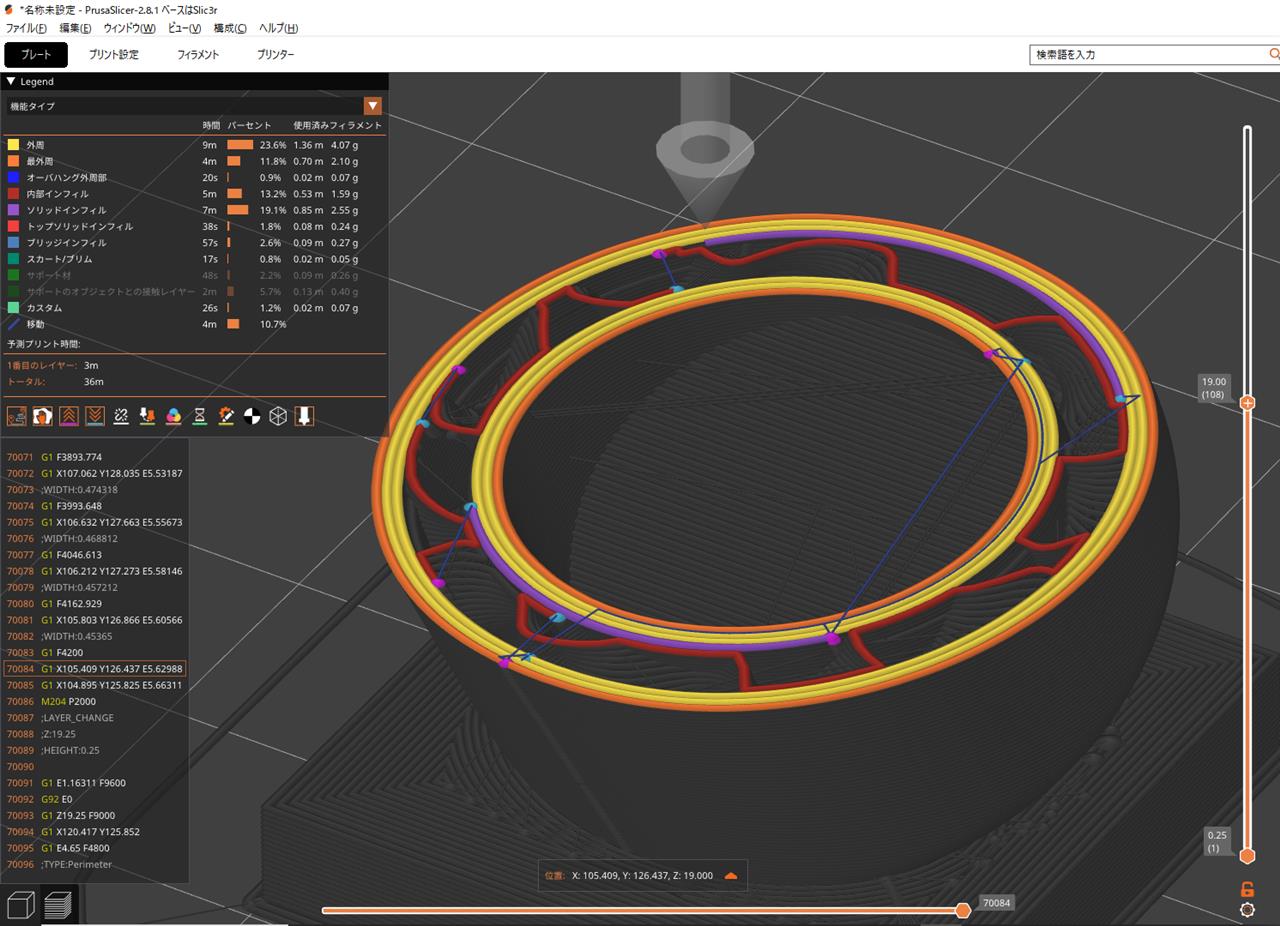

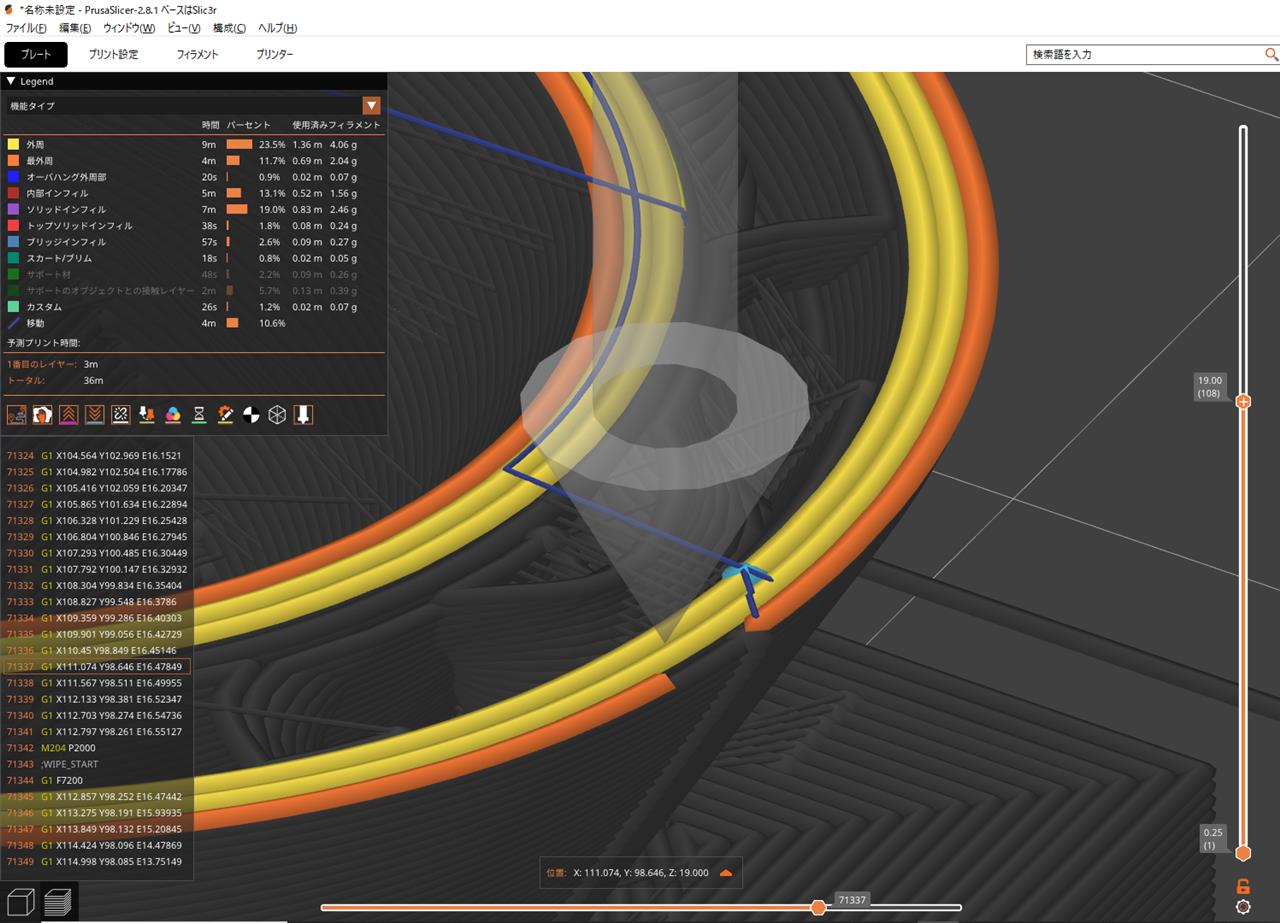

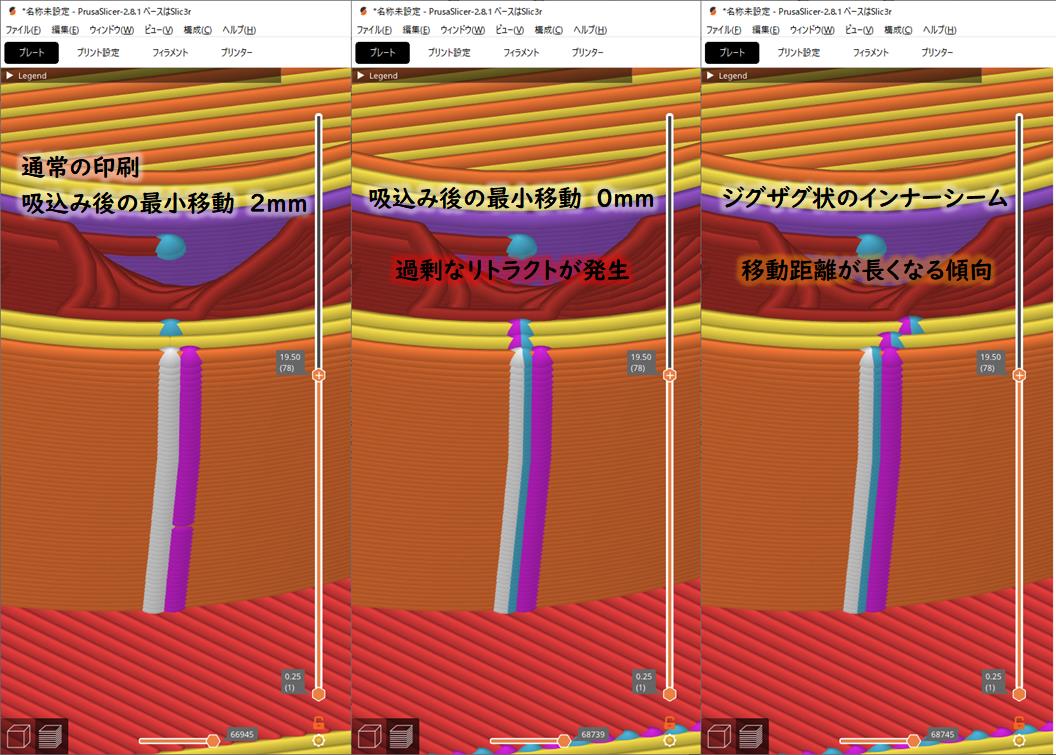

上の写真はPCで3Dプリンターへの指示をシュミレーションするスライサーソフトの画面になります。

3Dプリンターのツールパスや樹脂の押し出し量をはじめ、クーリングファンや温度の設定もこのスライサーソフトを使ってpc上で行います。

この左側の文字列の羅列がスライサーソフトの出力と成ります。このG-CODEと呼ばれる主に座標の羅列を3Dプリンターが読み取りながらその通りに印刷を行う仕組みになっているので、印刷品質にはSlicerSoftの影響が大きく関与します。

↑

スラーサーソフトから出力される G-CODEの羅列。XYZの指示と樹脂の押し出し量、クーリングファンや温度の指示も全てG-CODEのコマンドとしてスライサーソフトが3Dプリンターへ指示を出す仕組みになっています。具体的にはこのG-CODEをファイルにして3Dプリンターに送り、3Dプリンターがそれを読み込みながら印刷します。

逆に言えば3DプリンターはG-CODEの通りにしか動かないので、このC-CODEの品質が印刷品質を決めると言っても過言ではありません。 このスライサーソフトの出来や設定が3Dプリントの品質に於いて大きな割合を分担している事に成ります。

このスライサーソフトも REPRAP と共に研究開発され、共有・配布されて来ました。その代表格が

Slic3r と成ります。

ですがSlic3r は数年前に開発がSTOPしていて、その開発を受け継いだのが PrusaSlicer となっています。(正確にはSlic3rのPrusaEditionが PrusaSlicerとしてSlic3rを引き継ぎました)

当然双方フリーソフトです。

そして Bambu社が3Dプリンター業界に参入に当たり独自に開発したのが BambuStudio です。BambuStudio は PrusaSlicer をベースとして開発されてこれもフリーソフトです。印刷品質の良いPrusaSlicerを印刷エンジンとして、取っ付き易いCuraSlicer の UI を導入した感じの仕上がりになっています。出来るだけ簡単に、家電感覚で使用できる感じを狙っている様です。

BambuStudio から更に枝分かれして開発された OrucaSlicer も最近流行です。

これら3者のSlicerSoftは 印刷品質の向上を目指して各々開発を進めていますが、3兄弟なので互いの良い所を導入しあってさらに良いSlicerとして発展を始めている所となっています。

SlicerSoft はUIに大きな違いがありますが印刷エンジンは同じものが使用されているので、出力される G-CODE はユーザーの設定次第で印刷品質が異なってくると言えるかと思います。

ここまでを纏めるとこんな感じの系統になります。

今回は Reprap projectの系統を軸に 3Dプリンターを見てみました。当然他の系統も有りますのでこの限りではありませんが、生い立ちから現在までの3Dプリンターを私なりの理解で紹介してみました。

A1 mini 欲しいな。。 と思い書いてみました。

ー追記ー

bambulabのプリンターはklipperでは無く、オリジナルのファームウェアが搭載されているそうです。

klipperの搭載との記載は間違いでした。

Jark と 加速度の設定は簡単の様でとても難しいです。正直に言って分かりません。。

Jark と 加速度の設定は簡単の様でとても難しいです。正直に言って分かりません。。

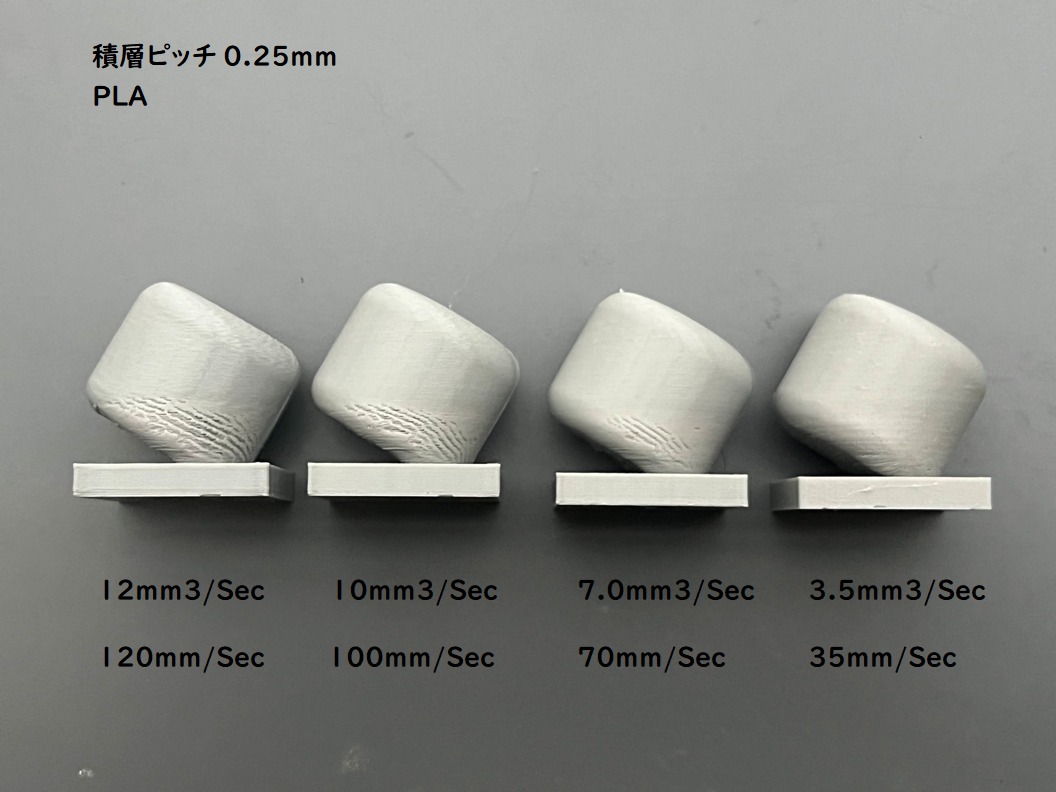

私が現在使用している 3Dプリンターは ボーデン式のプリンターなのですが、35mm/sec程度の低速で印刷する分には何の問題も無くお気に入りのプリンターでした。

私が現在使用している 3Dプリンターは ボーデン式のプリンターなのですが、35mm/sec程度の低速で印刷する分には何の問題も無くお気に入りのプリンターでした。

2024年の今年、3Dプリンター界隈を4年ほど見てきましたが、最近のトレンドは、

2024年の今年、3Dプリンター界隈を4年ほど見てきましたが、最近のトレンドは、

前回、こちらのブログで 4-2-1 タイプのエキマニの排気干渉について書きましたが、どうやら間違ってしまったようです。。

前回、こちらのブログで 4-2-1 タイプのエキマニの排気干渉について書きましたが、どうやら間違ってしまったようです。。

排気干渉とか排気脈動って言葉をよく耳にしますが、実際何?って所が不明だったので、調べたらすぐに答えが見つかりました。

排気干渉とか排気脈動って言葉をよく耳にしますが、実際何?って所が不明だったので、調べたらすぐに答えが見つかりました。