|

ファンベルト・エアコンベルト交換 その①(準備編) カテゴリ:その他(カテゴリ未設定) 2024/10/13 22:05:02 |

|

|

第11回北関東セブンデー カテゴリ:その他(カテゴリ未設定) 2023/06/25 19:21:16 |

|

|

広島ロータリーミーティング2023開催します。 カテゴリ:その他(カテゴリ未設定) 2023/06/03 21:03:11 |

|

|

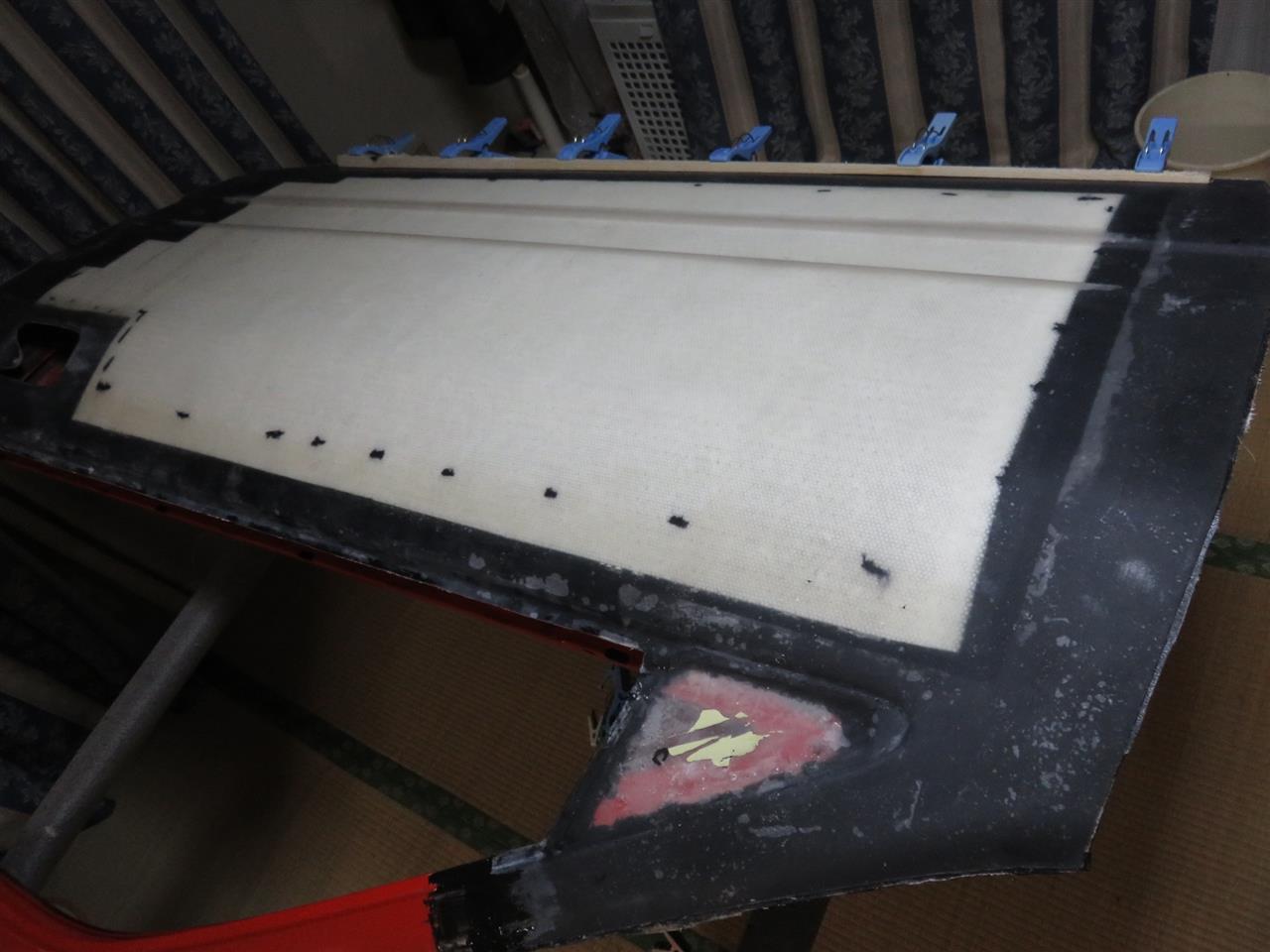

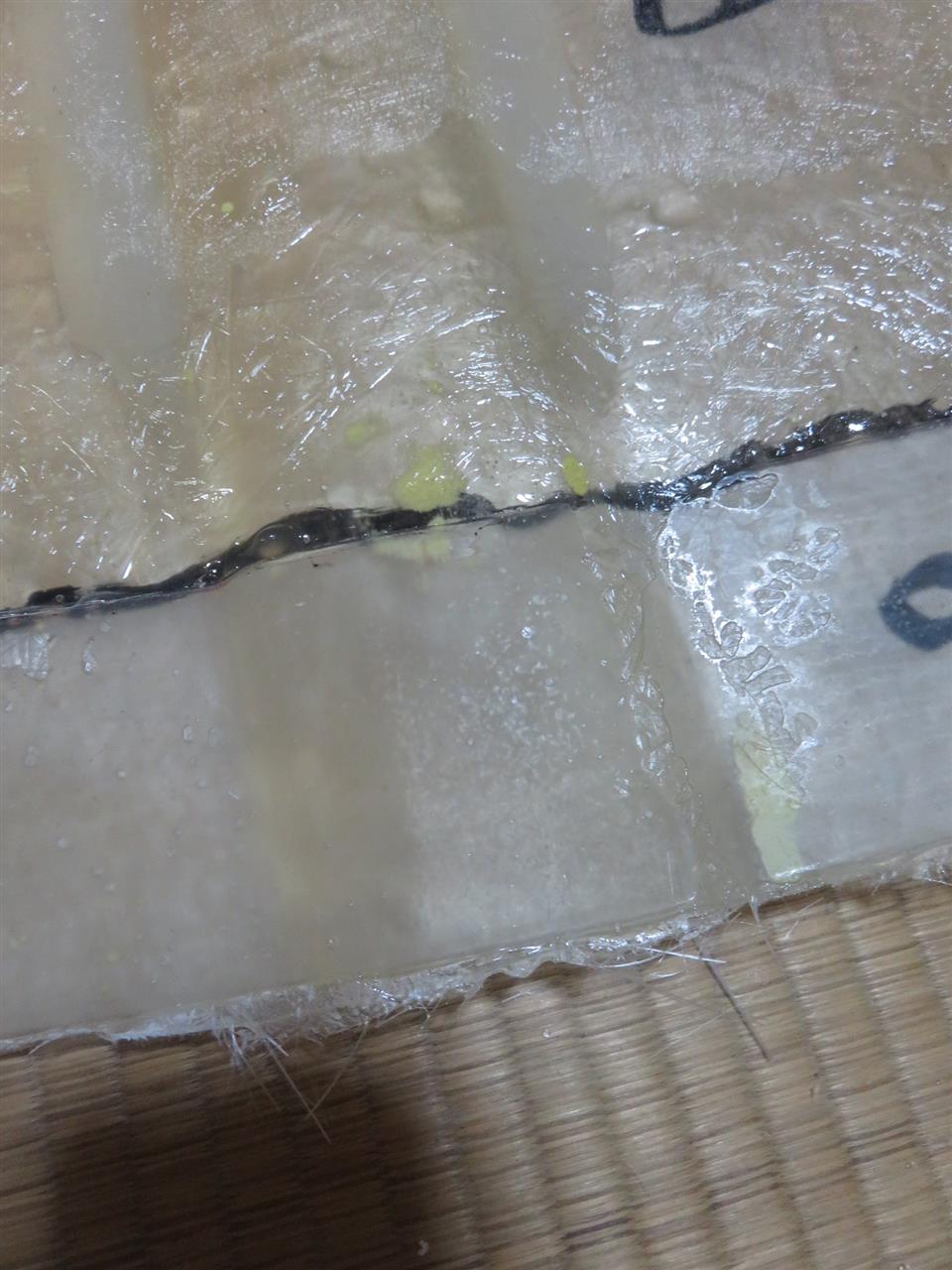

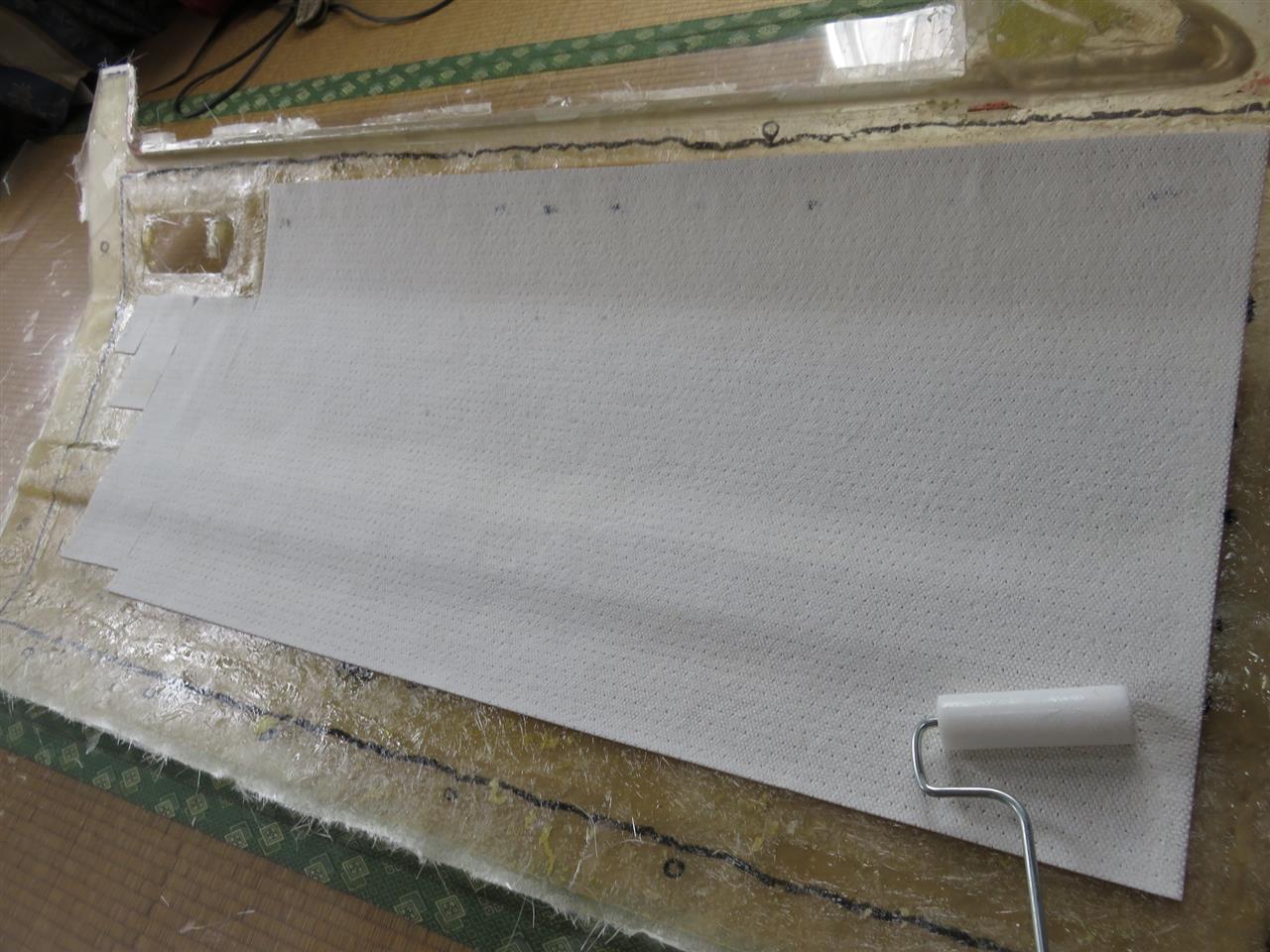

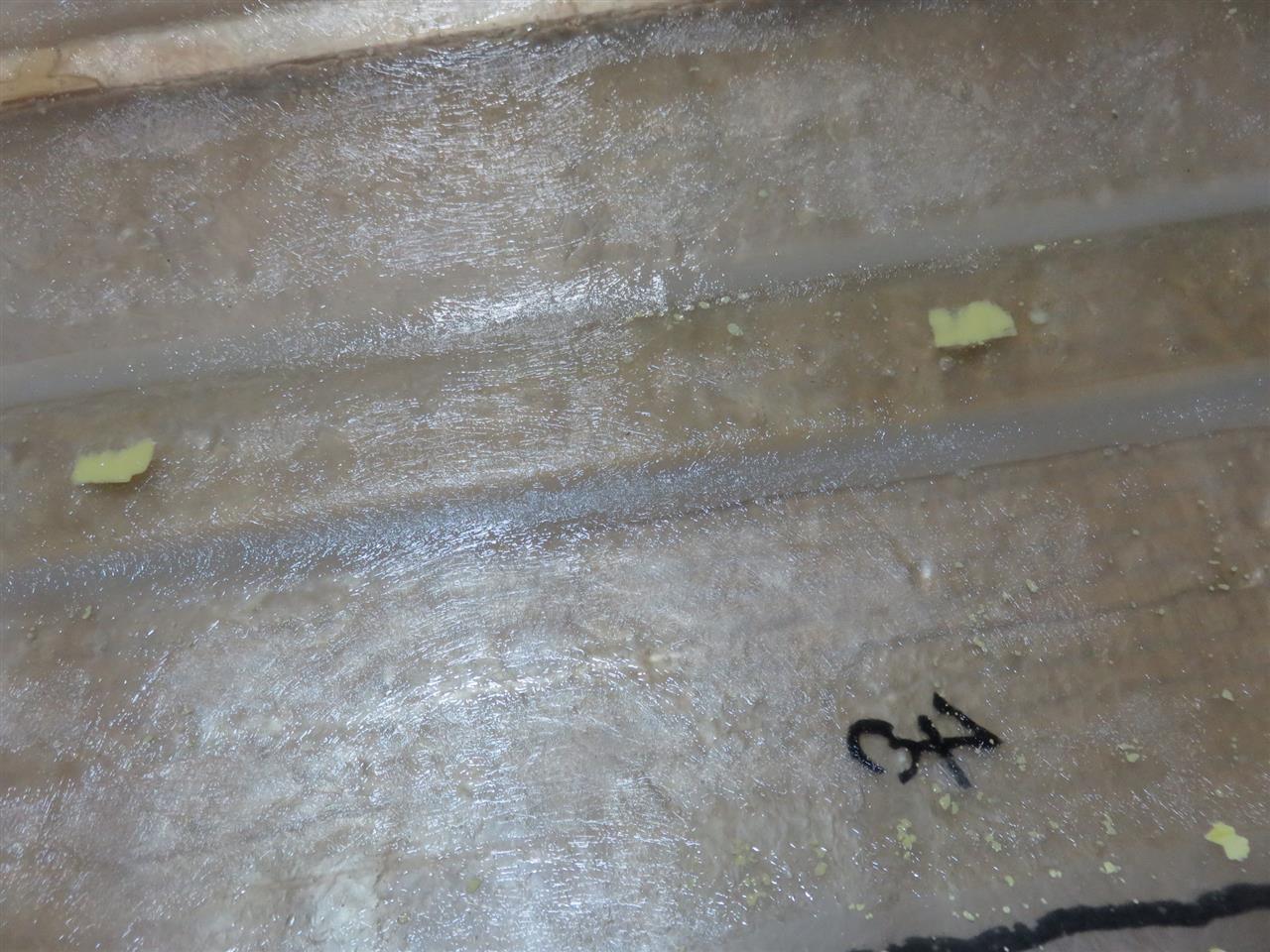

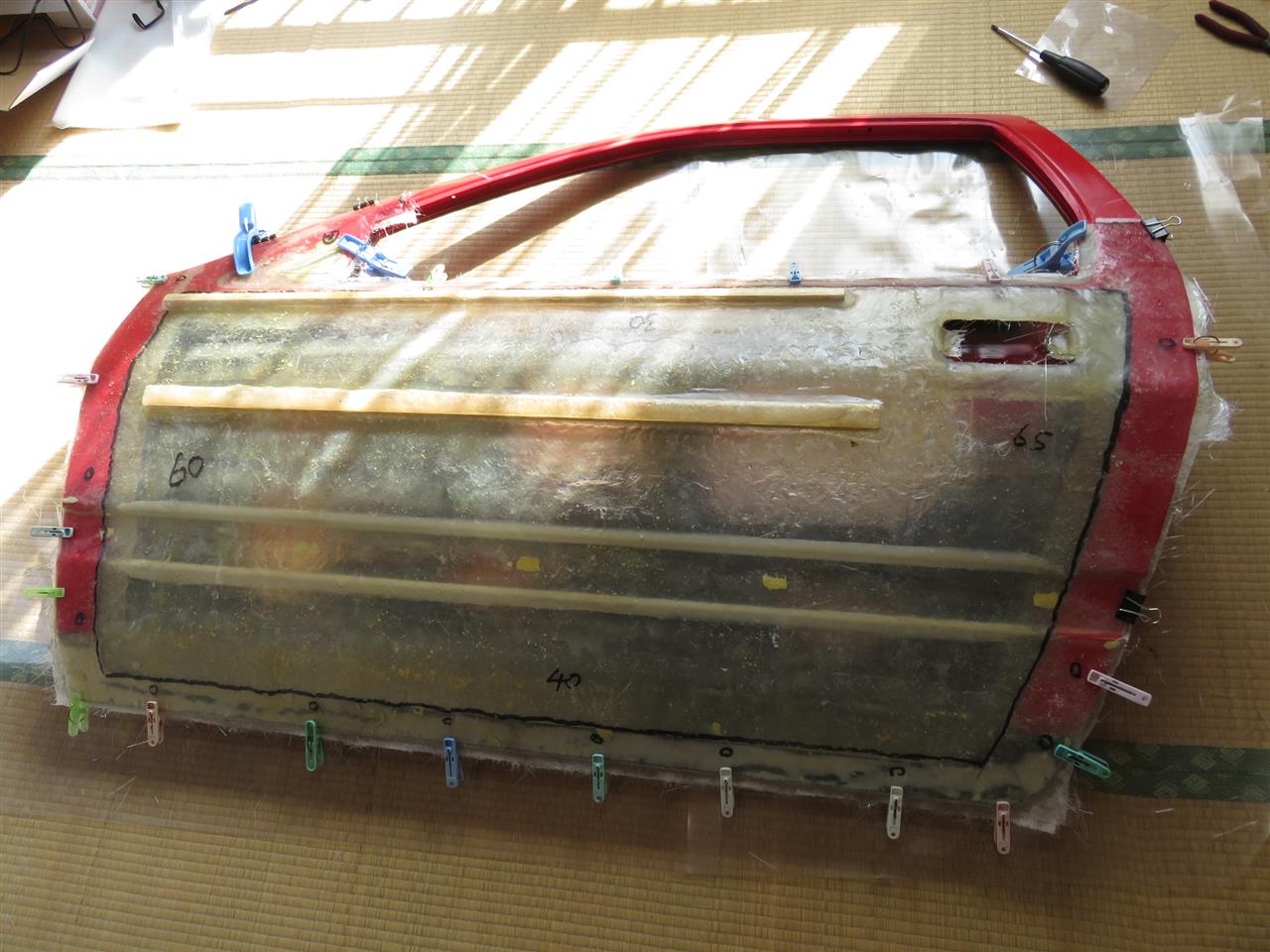

ばくおん号 (マツダ RX-7) 19歳の時に初めて買ったクルマです。 こんなにどっぷりFCに浸る人生を送るとは思ってもい ... |

|

スズキ スイフトスポーツ 2020年2月9日納車。 通勤お買い物車です。 たまにサーキットも走ってます。 スイ ... |

|

スズキ ワゴンRワイド 当時人気だったワゴンRの普通車バージョンのワゴンRワイドです。 はっきり言って不人気車で ... |

| 2025年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2024年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2023年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2022年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2021年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2020年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2019年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2018年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2017年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2016年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2015年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2014年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2013年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2012年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |