KEYLEXCORPORATION

皆さん、こんにちは♪忘年会シーズンもやっと終盤戦。

明日もザギンでシースーのロバのイーヨーです( ⸗‵ ᴗ ‵⸗)/

前回のレポートから約一ヶ月。チマチマ書き溜めて来たAZ-1生誕25周年ミーティングの講演紹介の2回目となります。

かなりマニアックな内容になってて需要があるかは分かりませんが(^^; 記録として残しておくのが大事かなと思って書き続けますよ!

それではどうぞ。

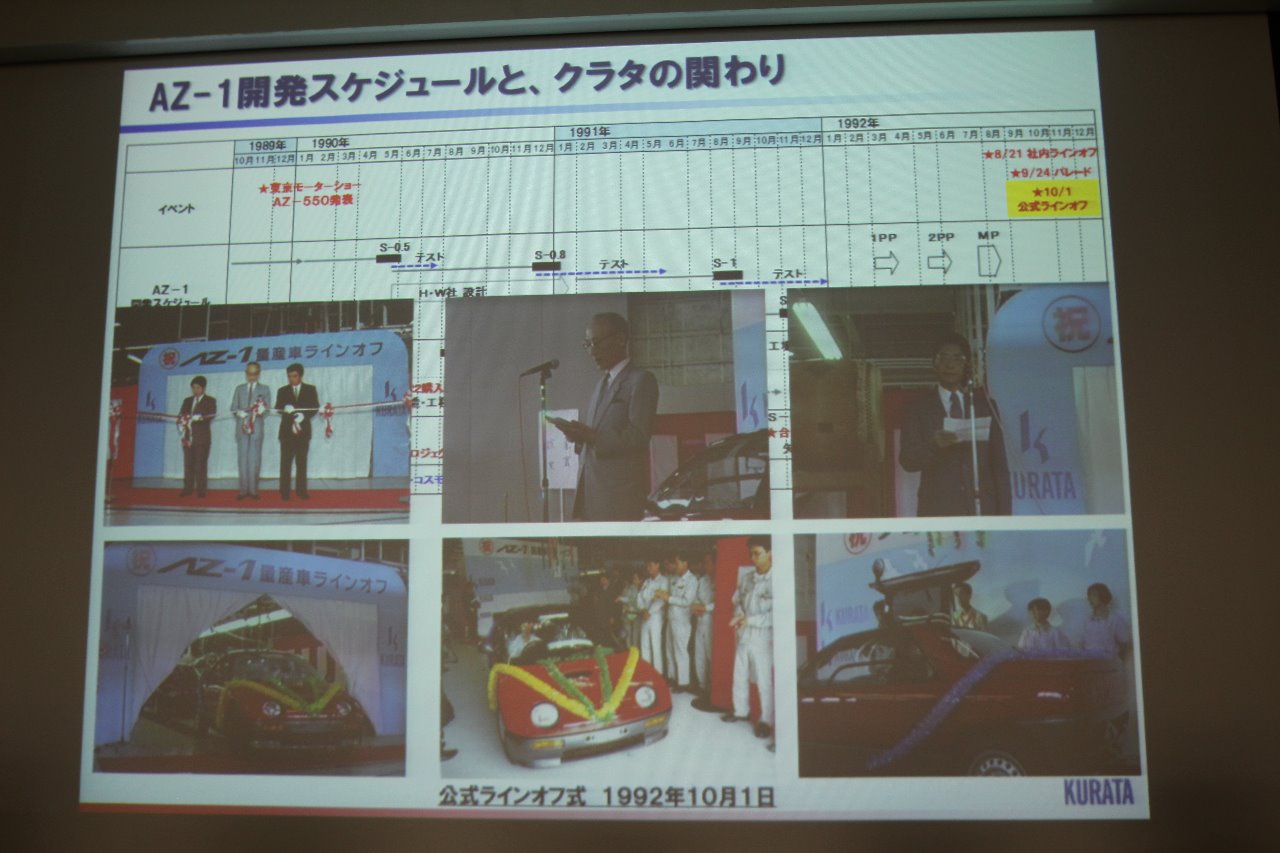

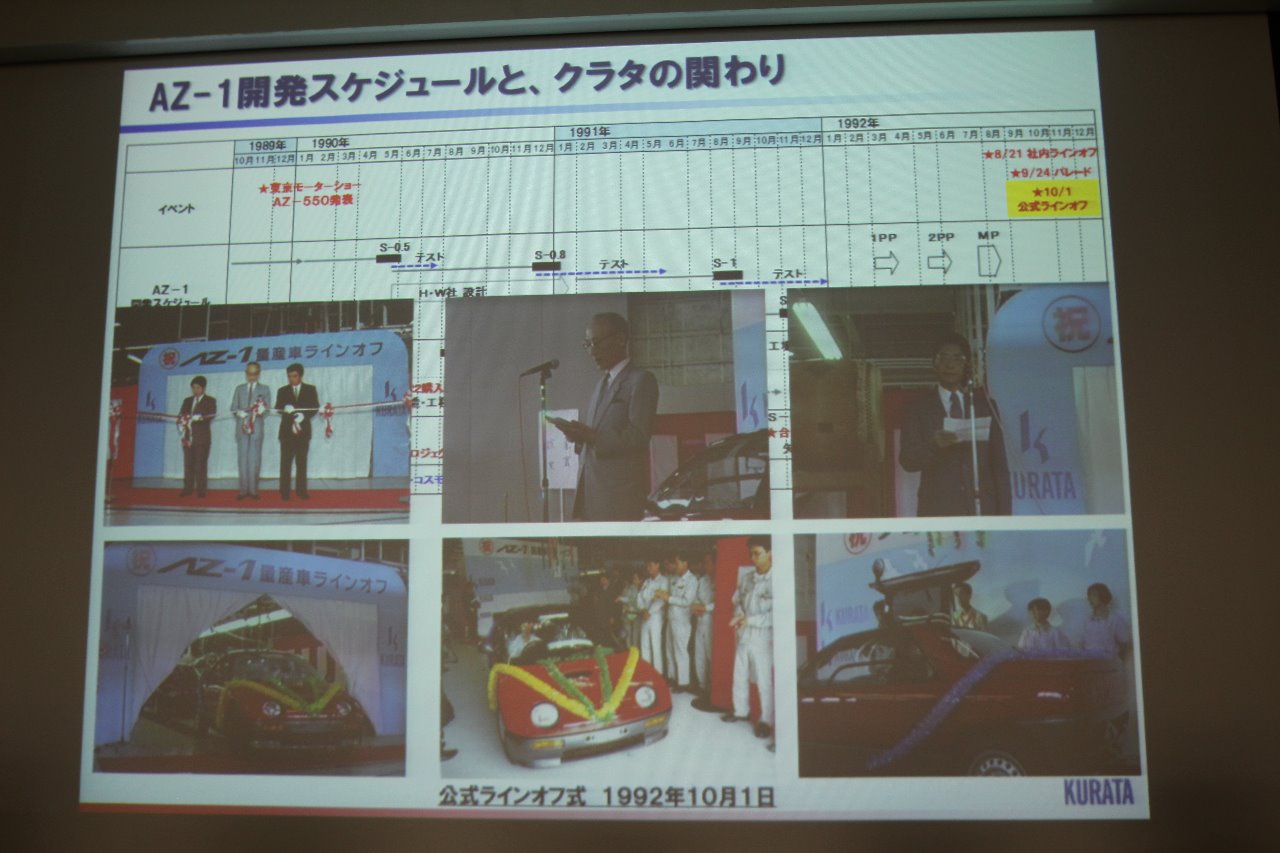

クラタでは1992年8月21日に社内でラインオフをしています。

(左写真のパネルに、

『J57C』量産車ラインオフと書かれているのが良いですね!)

(

J57CはAZ-1の開発ナンバー)

イベントとして当時の蔵田社長があいさつされて、今日もここにいる寺田本部長がシャンパンファイトをしました。

これは(クラタ)社内で社員だけで行われました。

その後約一ヶ月くらいして正式発表として1992年9月24日にマツダ(本社工場・A10会場)の中でパレードをさせて頂いた。

その日に(マツダ本社の)ショールームに展示してもらいました。

(当日のパレードでは)AZ-1のアドバルーンがあがったりした!(このアドバルーンすげぇ!)

当時の(マツダの)山本社長があいさつをしてくれたり盛大に盛り上がった覚えがあります。

続いて1992年10月1日報道も交えて、テレビカメラとかも入って来て(クラタで)公式なラインオフ式をやりました。

(A25会場でその当時の模様がVTRで流されていた)

当時の山本社長、会長でしたか?と寺山本部長が写っています。

(左上の写真の様に)テープカットを行い、テレビ局も3社位来られていたと思います。

その日の夕方テレビ(のニュースに)映って『良かったなー』と感動した覚えがあります。

それとその日の事が記事になっておりまして、『クセになりますクルマづくり』とありますけど、当時のクラタ社長がですね(新聞の記事を)ココ読んでみますと『今日、こうして皆さんの前でわがAZ-1が止まらず、無事に走りだすのを見て内心"ホッ"としています・・・。と申しますのはまったくの冗談、あくまでもパーフェクトなクルマですからね』みたいな冗談も交えて答えられたのを覚えています。

と言う通り(公式ラインオフは)クラタの中ではかなり大きなイベントでした。

次は(AZ-1の)生産ライン。(AZ-1は)どんな作り方をしてどんな苦労をしたのかと言う事だけ少しご紹介したいと思います。

(下写真の左上、車体溶接アセンブリで完成したモノコックがシルバーで、写真下左のカチオン電着塗装後の完成モノコックが黒いのが、ちゃんと資料として残っているのが何気で凄いと思います)

まずですね、工程がちょっと複雑なので(写真左上)2階で車体を溶接して、それを2階から降ろしてトラックの荷台に2台(分のモノコックボディを)乗せて(道を隔てた)お隣の『紀陽』さんにある電着ラインへ持っていって『どぶ付け』する、プールの中へすっと漬けて車全体を一気に電着塗装する(写真下左)

で、(カチオン電着後にまたトラックでクラタへ)帰って来て(上写真赤いポインター部・1階入り口から)取り込んでここから車両の組み立てラインへ流して行く。

組み立て終わってテスターライン終わってここ(赤いポインター部)から出てこの中シャワーテスター(写真下右側)というのがあって、水を掛けて雨漏りしてないかチェックを行っていました。

(車内に水が)漏れたやつはリペアしていました。

(シャワーテスト場の右側に)簡易走行テストラインて言うのがあるのとベルジャン路っていうヨーロッパの石畳の道をイメージして頂くと良いのですけども、広島の人でしたら広電(路面電車)の電車の石畳を想像してもらうといいのですけど、そこでゴトゴト走って異音がしないかとか、こうしたテストを一台ずつやっていました。

組みあがった車をここ(完成車プール場)へ並べてトレーラーが来るのを待ってここから直接ディーラーへ持って行くのをやっていました。

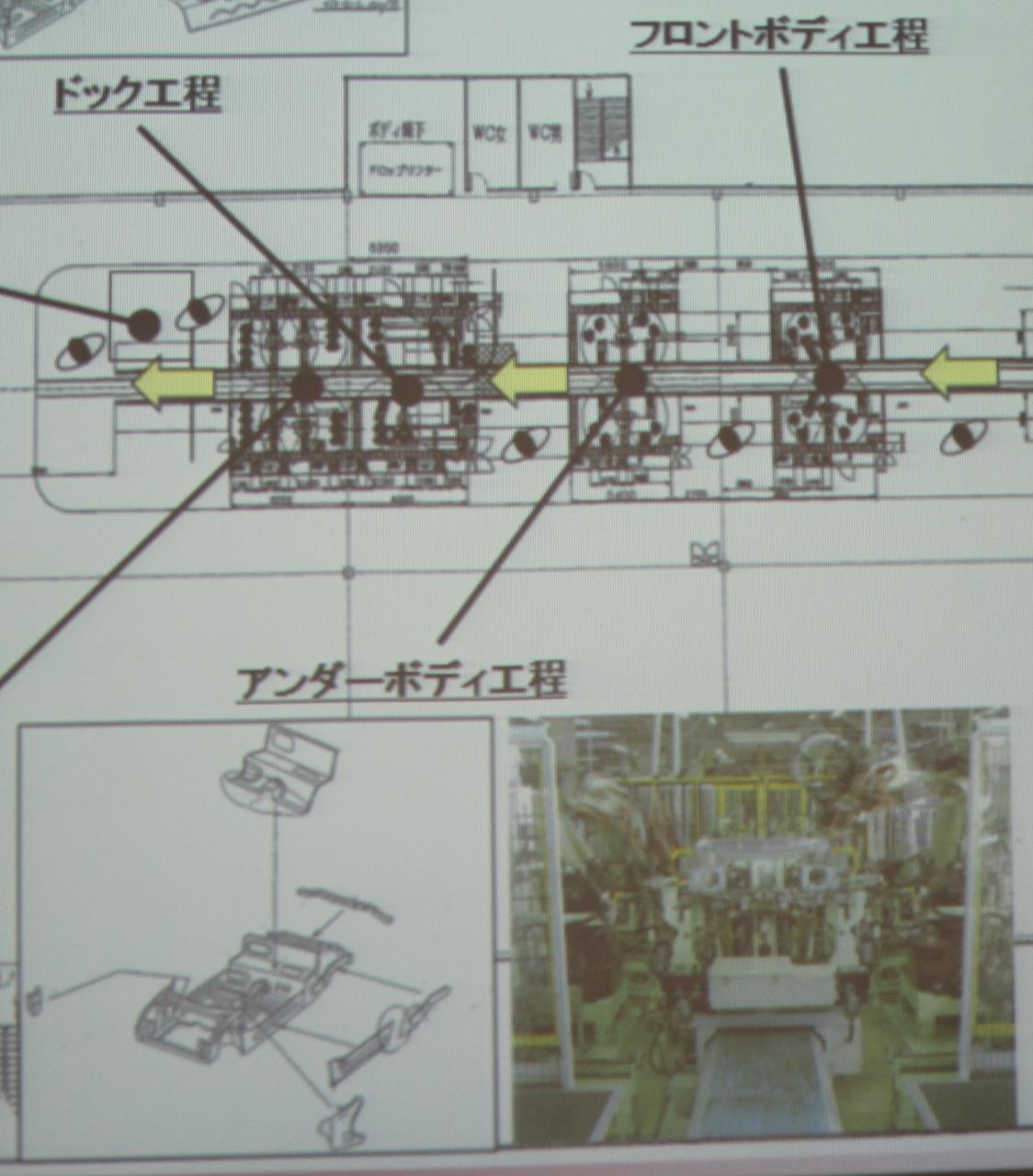

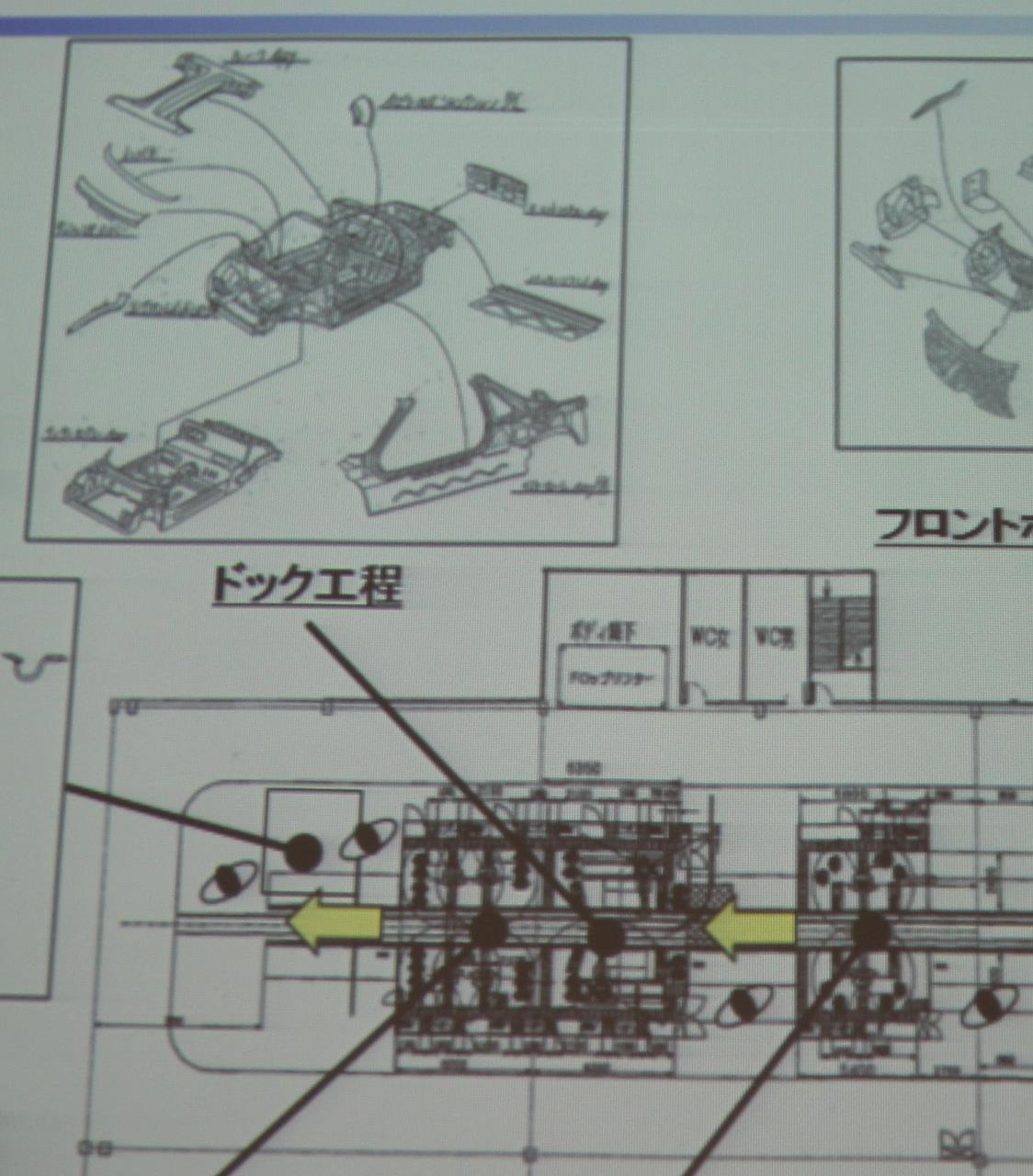

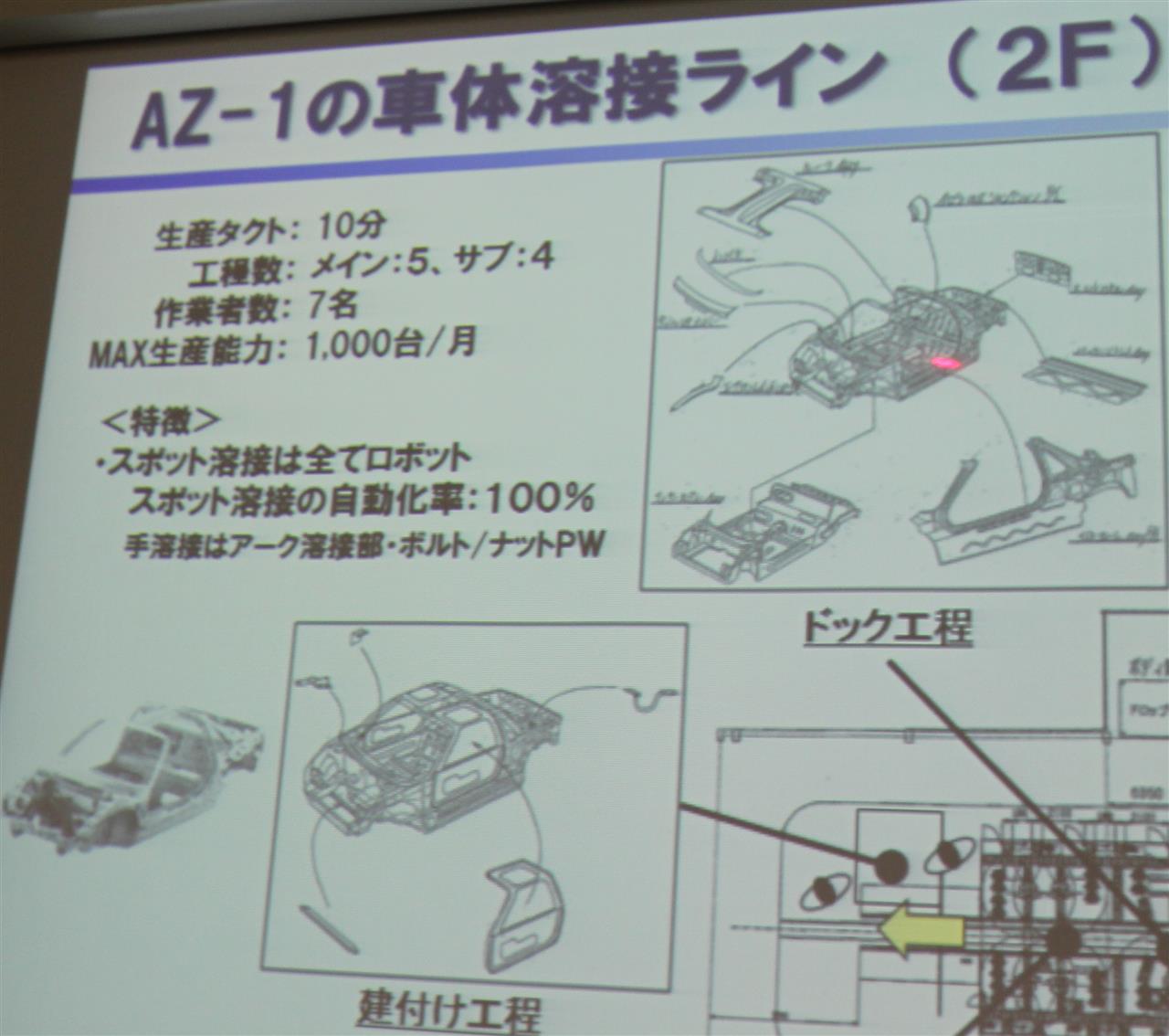

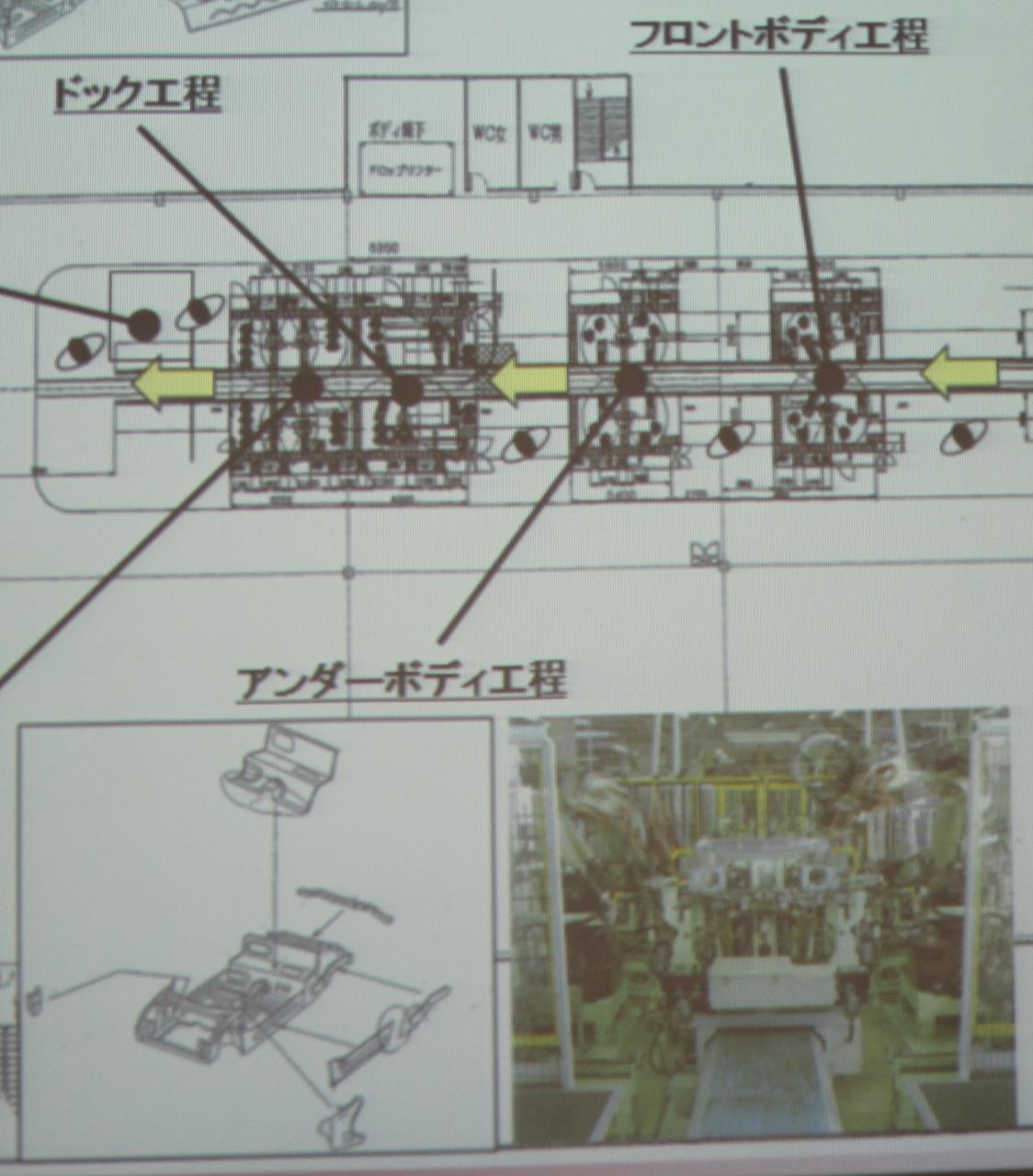

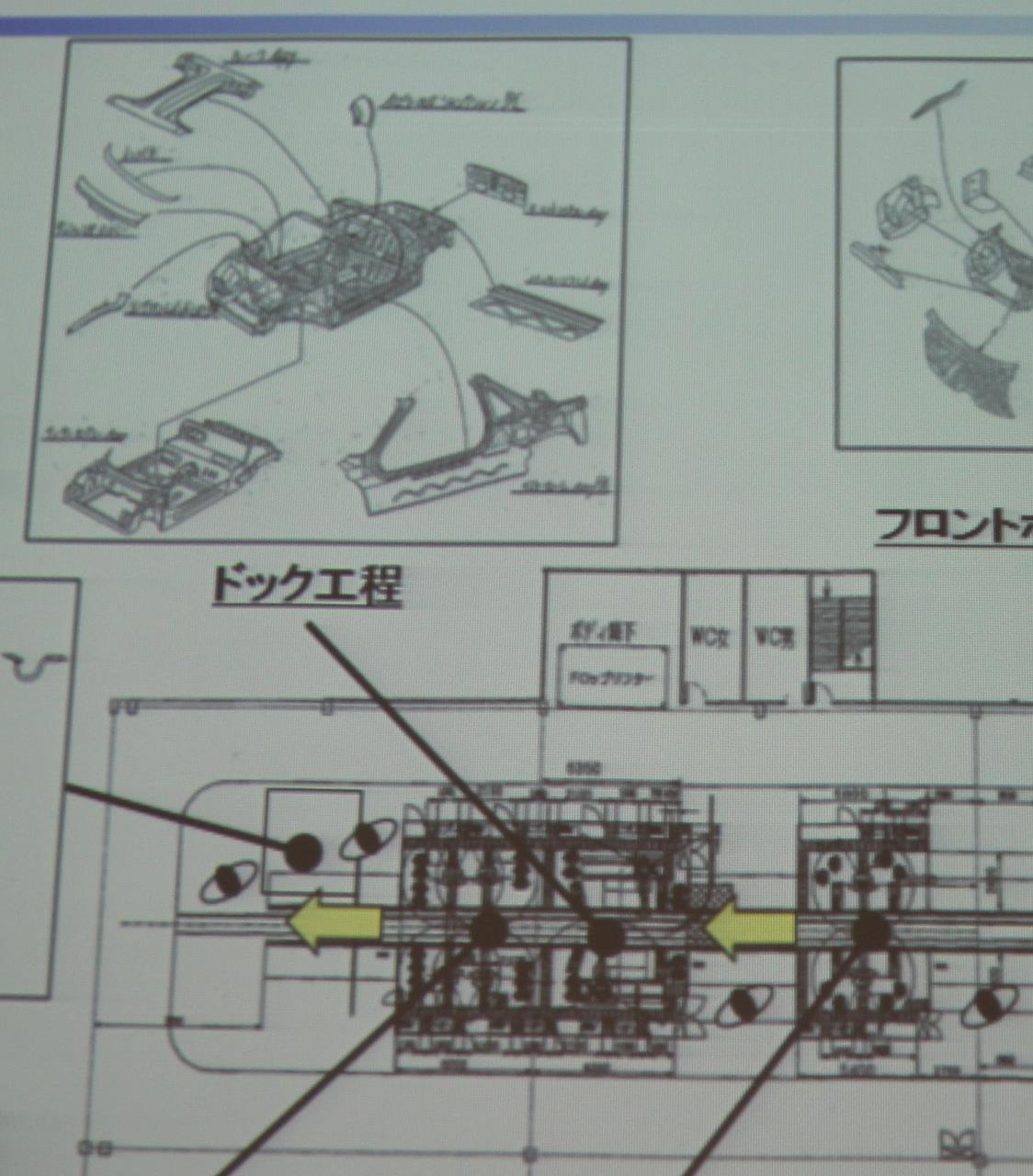

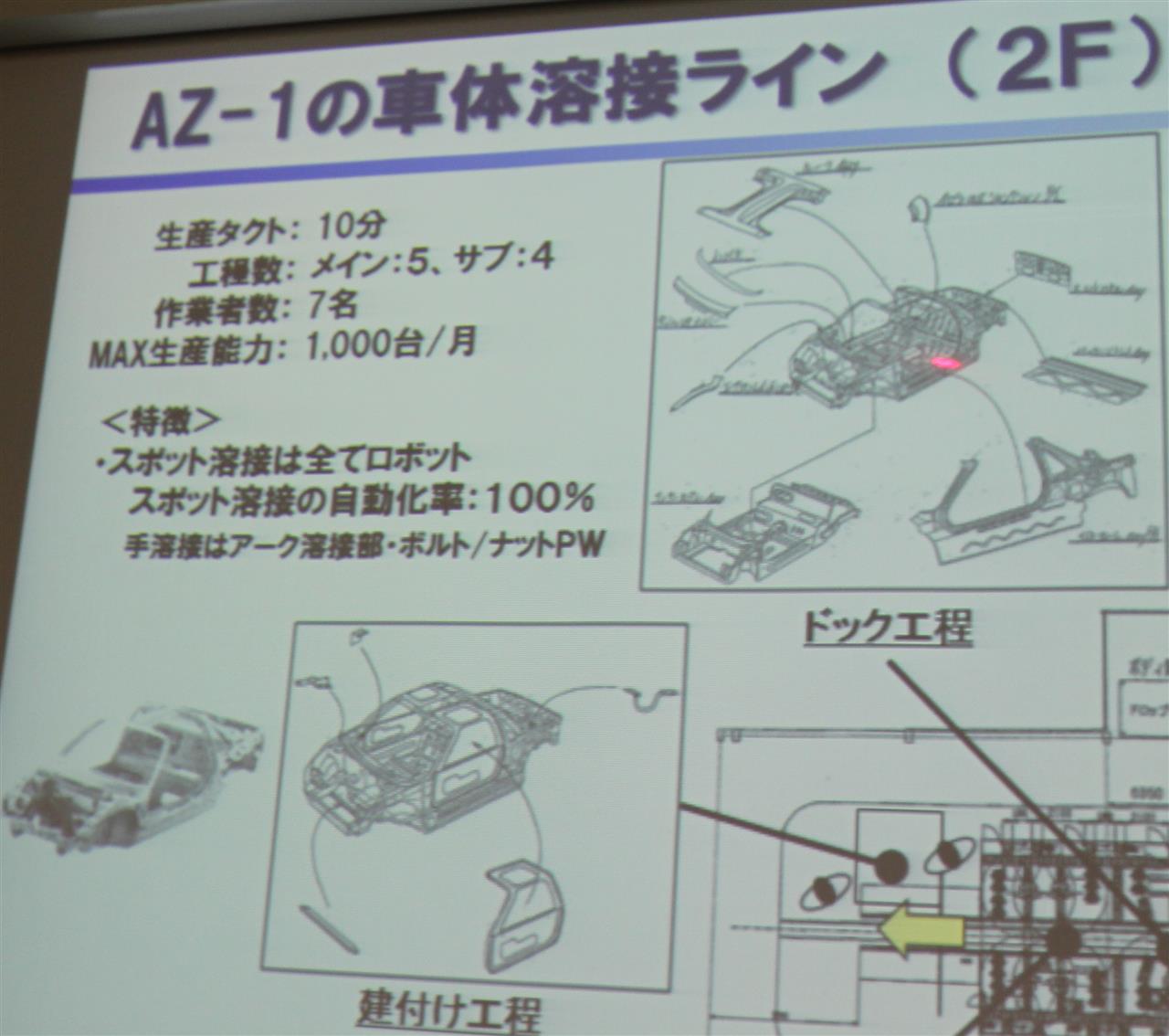

それでは2階の車体ラインです。

我々はF-BACSと呼んでいましたが(Flexible Body Assembly Car System)冶具を替える事でどんな車でも造れるものです。

(軽自動車からルーチェの様な大型の車両まで造るキャパがあった)

(AZ-1のスケルトンモノコックを造る)工程で言うとまず(上写真のサブASSY工程で)小物を造ります。

小物と言っても(トップシーリングや)サイドシルとかであったりとかを造って次にサイドフレームと言って車の右左の横の所を造る。

そしてここは(次は)プラットフォームのフロントボディの所(の工程)ですけれども下のフロア周りのサブ・アセンブルを行います。

(アンダーボディ工程の説明はなかった)

ここにドックと言う所がありますがここは何をするかと言うと下のプラットフォームに横のサイドフレームを横から合体して車にすると言う所であります。

その後(スポット溶接の)増し打ちをして最後に(建付け工程として)ドアを建付けして(スケルトン・モノコック・ボディの)完成。

(ボディ)を2階から1階へ降ろしてトラックに(荷台に2台)載せて(道をまたいだ)隣の紀陽さんへ持って行くという工程でした。

以上今回のレポートはスケルトン・モノコックの完成工程までとなります。

しかし、このトラックの荷台にモノコック積んでお隣の工場へ運ぶの凄いですね(^^;

本当はAZ-1の工場を造る時にクラタの工場2階のボディ・アセンブル・ラインから道をまたいで紀陽さんの工場まで続く構造物を造って運ぶ予定だったが、公道をまたぐ建築許可が下りなかったと社員さんに聞きました。

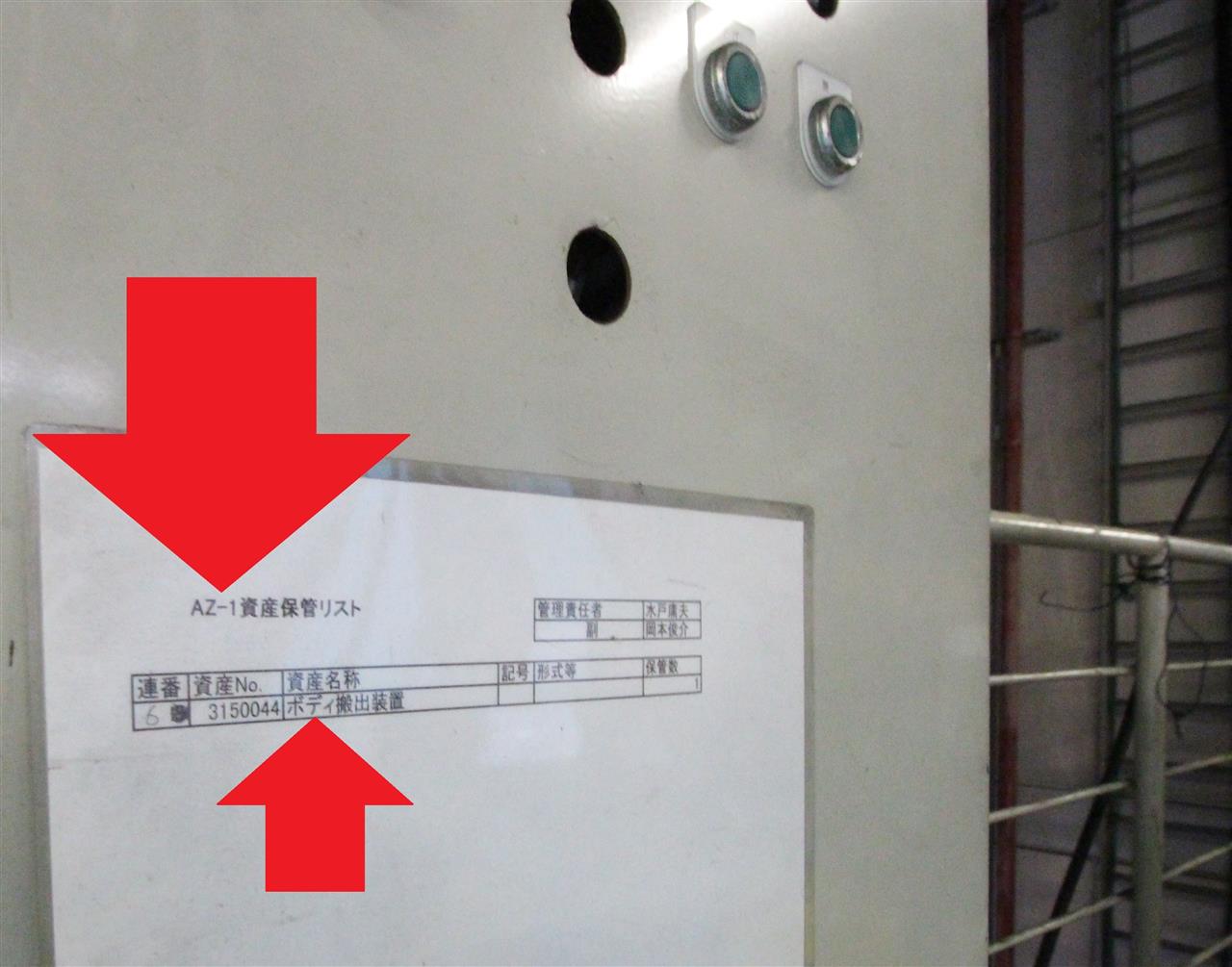

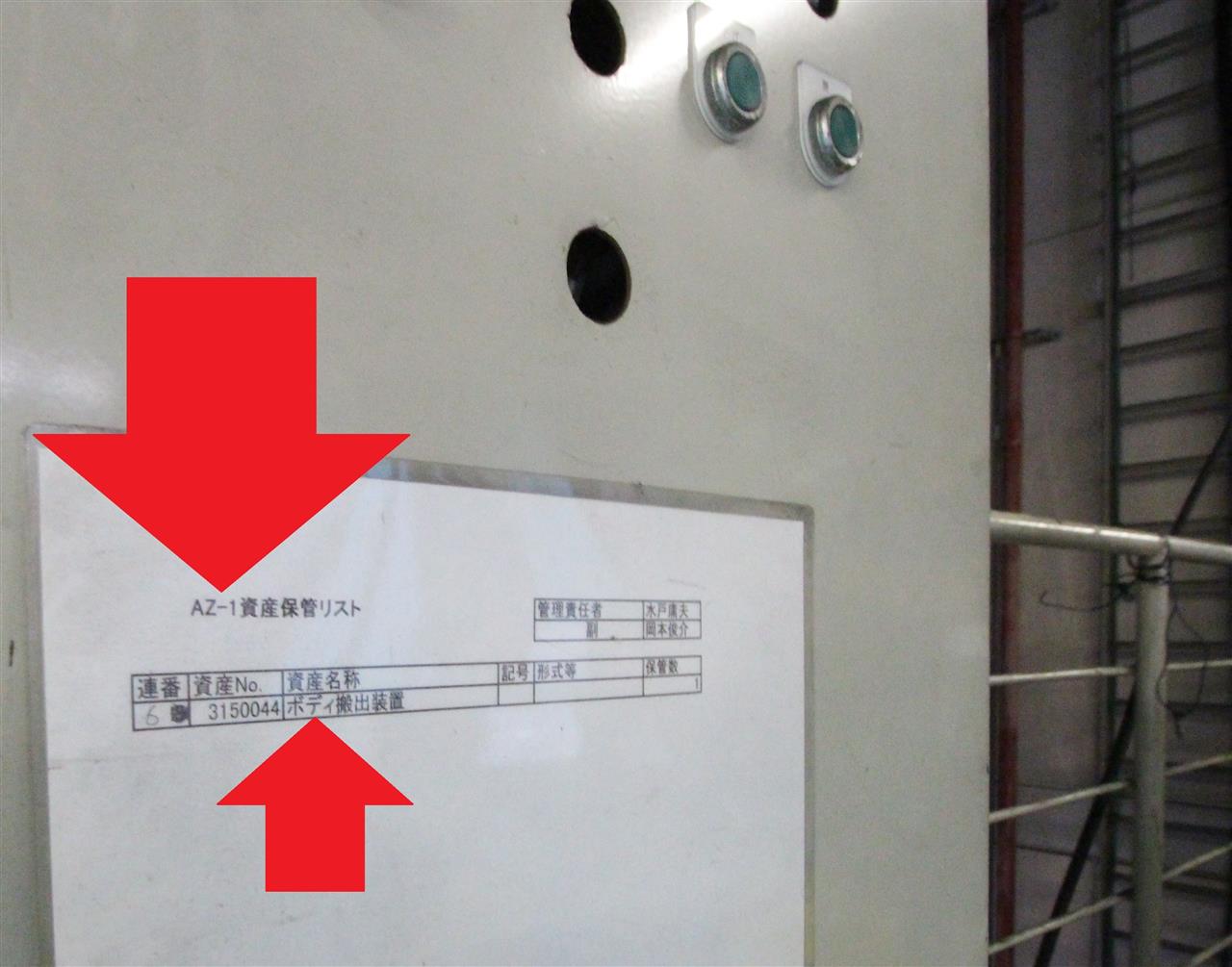

そして、その2階の車体溶接ラインで造られたモノコックを1階へと降ろすクレーンがコチラ!

工場見学の際に撮影した写真ですが掲載OKなので載せておきますね。

クレーンの操作パネルには

『AZ-1資産保管リスト』と書かれていて資産名称も

『ボディ搬出装置』となっていますが、これを見た時はとても感慨深かったです(*^_^*)

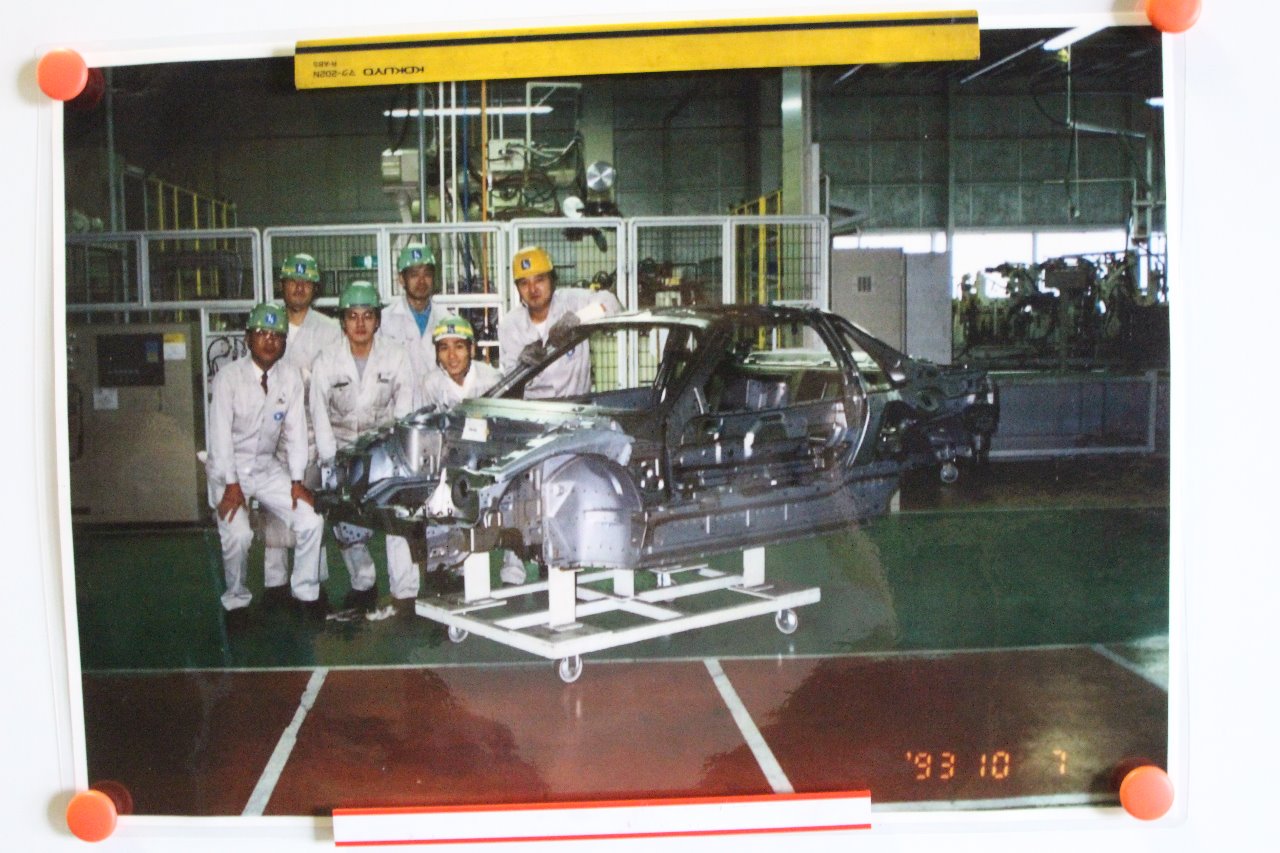

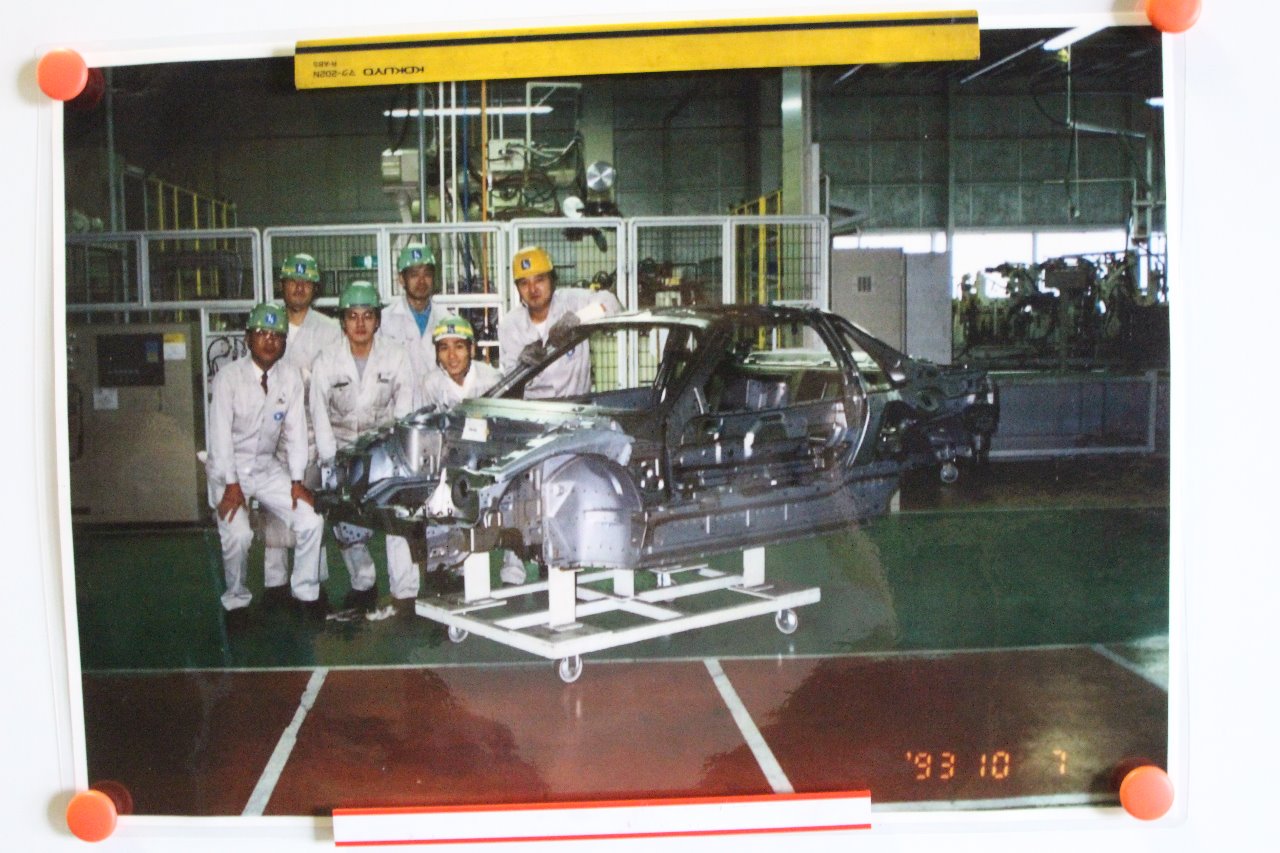

工場見学時には当時の車体溶接ラインで撮られた写真が展示されていました。

まだ電着塗装前なので金属色のモノコックが新鮮ですね!

93年10月撮影なんですね。

このモノコックはお隣の紀陽さんの工場にいくつか転がっていたと言う未確認情報が過去にありましたが、今は無いっぽいです。

このピッカピカのモノコックはAZ-1乗りならだれでも欲しがる一品ですよね!

社員さんが7名写っていますが、車体溶接ラインの作業者数は7名なので、多分この方々が今我々が乗っているAZ-1&CARAのボディを造ってくれたんですね!

皆さんありがとう!

写真左上に作業者数7名と書かれていますね。

そしてMAX生産能力:1.000台/月と書かれていますが、これは最大で月に1000台のモノコックを作る能力があると言う事ですが、もしAZ-1がバカ売れしたら昼夜二交代制にして最大月産2000台、即ち年産24000台も可能だったと言う事を社員さんとの雑談からお聞きしました!

AZ-1の発売当初、1992年の11月に千葉県柏市のオートザムへAZ-1の展示車があるのを突き止めて(発売当時はオートザムに展示車両がほとんどなかった)見に行った時に見積もりしてもらったら

『受注が多くて1年待ちです!』と言われたのも懐かしい思い出です(T_T)

そして写真左上部に<特徴>としてボディのスポット溶接はすべてロボットが行いスポット溶接の機械化率は100%と、マツダ本社工場が約60%の機械化率だったことを考えるとまさに当時『最新の工場』でAZ-1・CARAは造られていたことが分かります!

(上記内容は質疑応答にて確認済)

という訳で、モノコックの製造過程のレポートはここまで、次回はいよいよAZ-1の完成までの工程となります。

のんびりお待ちください(^^)/

ブログ一覧 |

AZ-1生誕25周年ミーティング | クルマ

Posted at

2017/12/20 22:36:47