KEYLEXCORPORATION

皆さん、こんにちは。ロバのイーヨーです( ⸗‵ ᴗ ‵⸗)

前回のAZ-1開発製造レポートからもう3ヶ月も経ってたのか(^^;

話がつながらないといけないので過去レポはリンクしておきますね。

レポート① →

クリック

レポート② →

クリック

と言う訳で、レポート③は『車両組み立てライン』となります。

今回も社員の方の説明を文章に起こしたものを記載していくので、基本的に口語調です。

補足説明は( カッコ内 )に記載しますね。それではどうぞ。

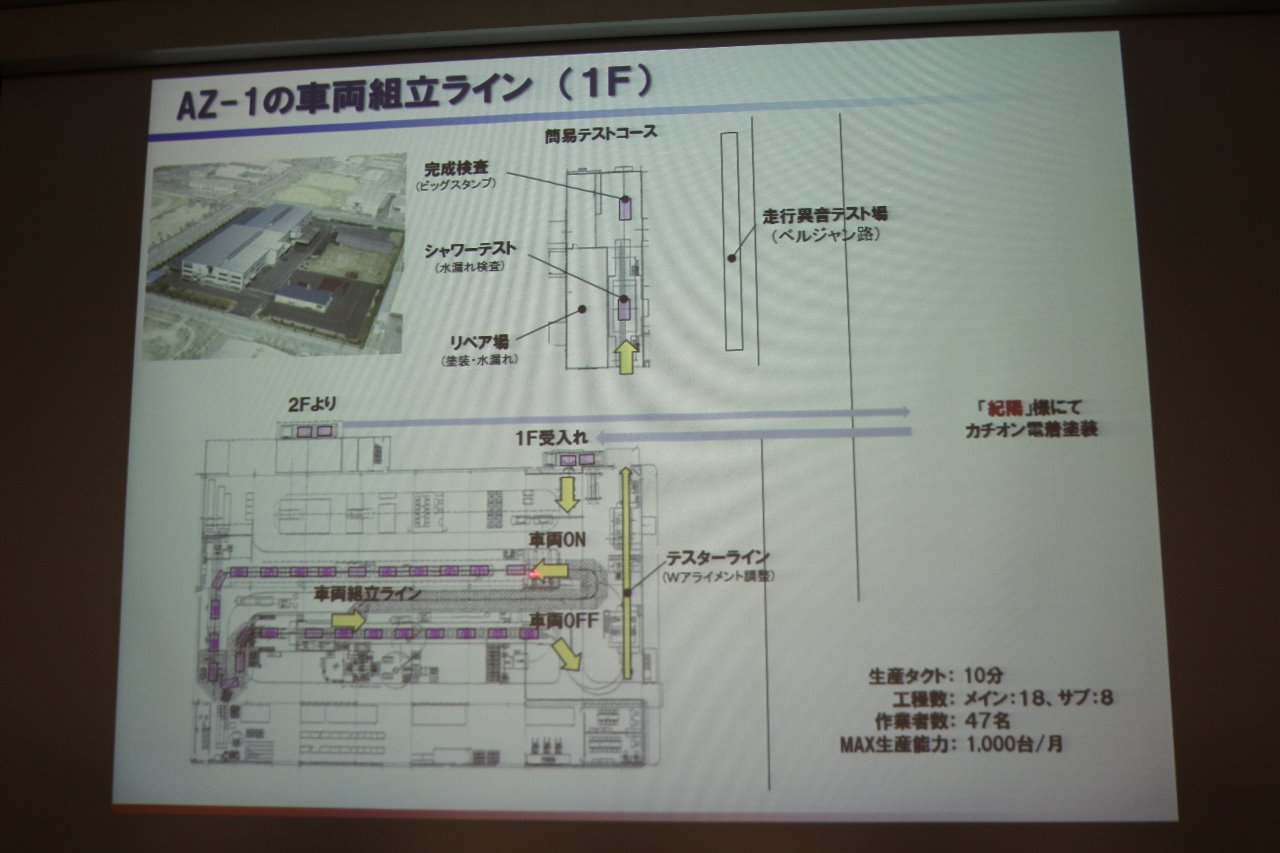

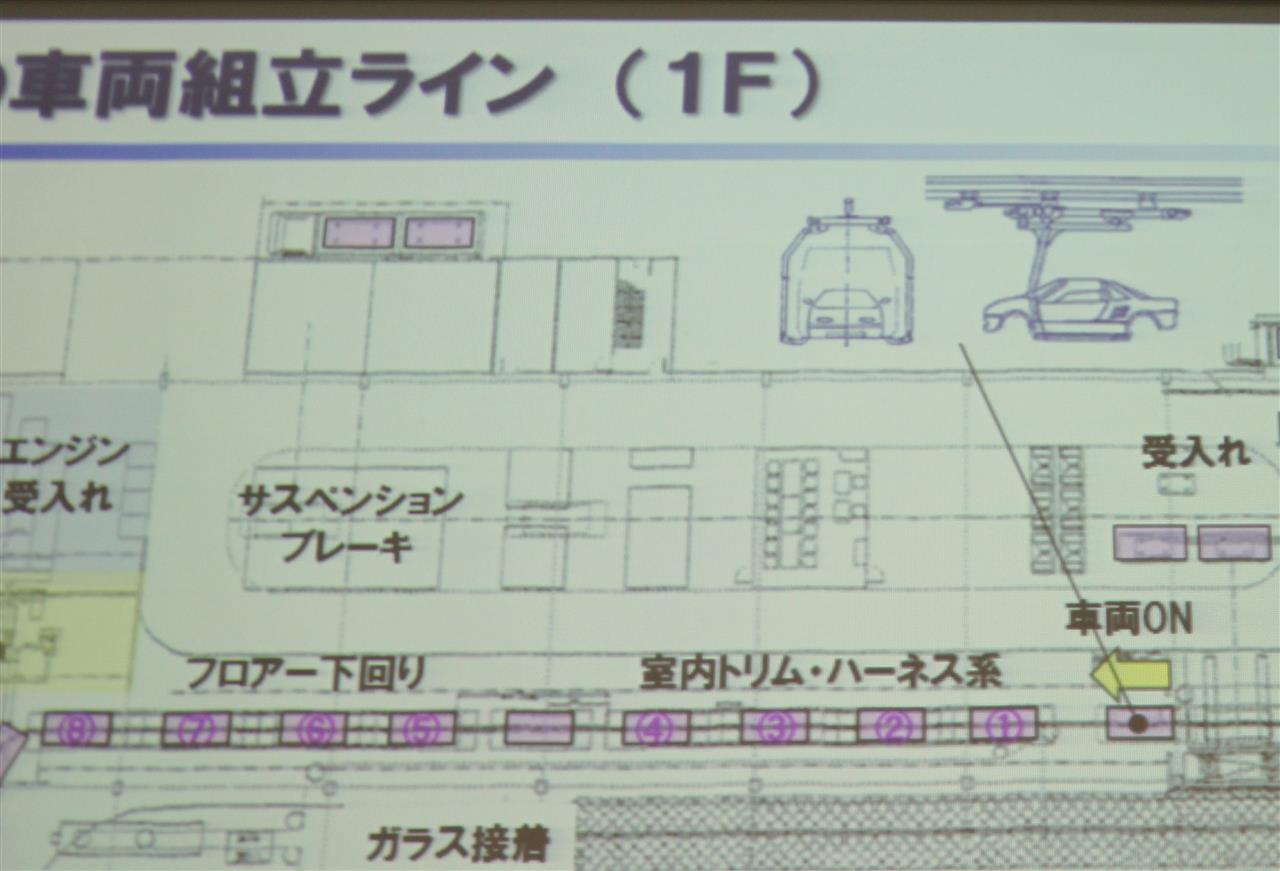

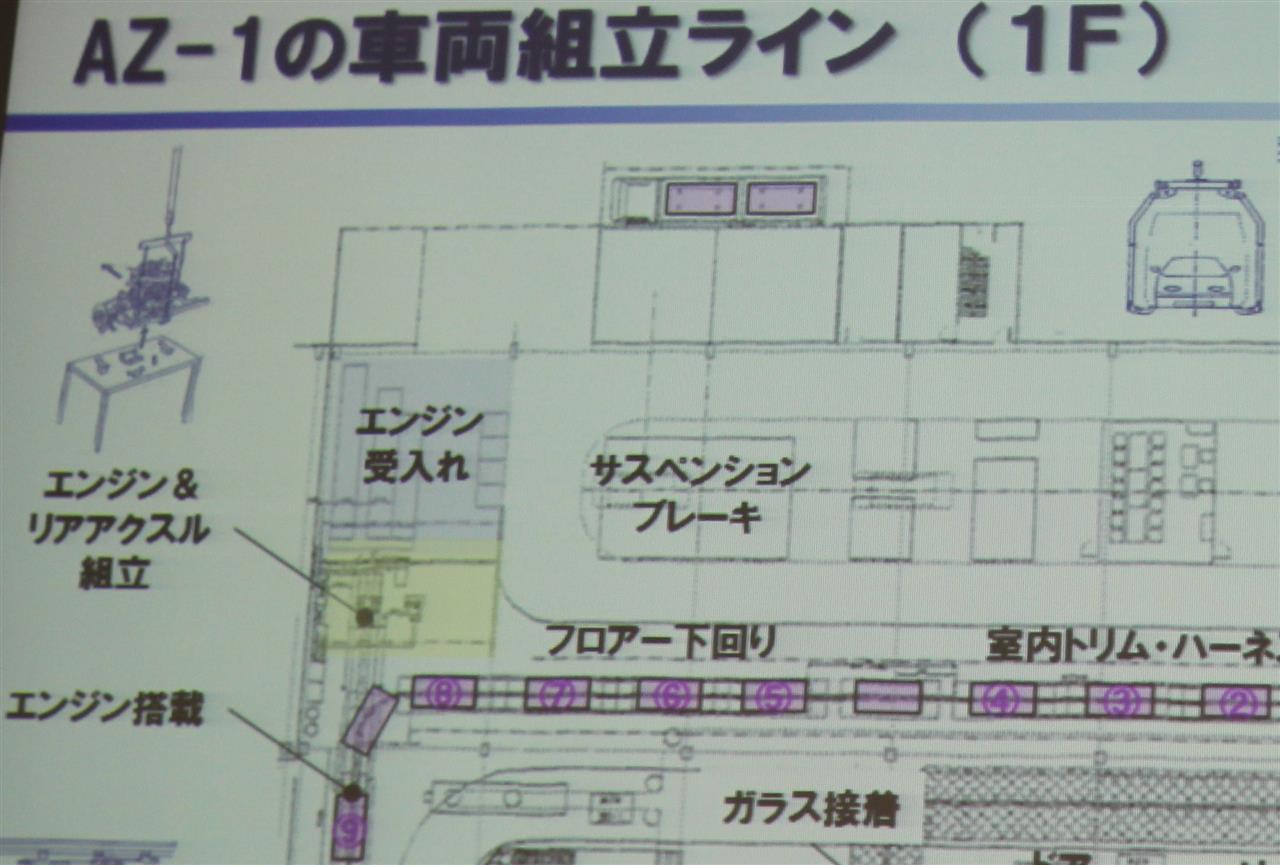

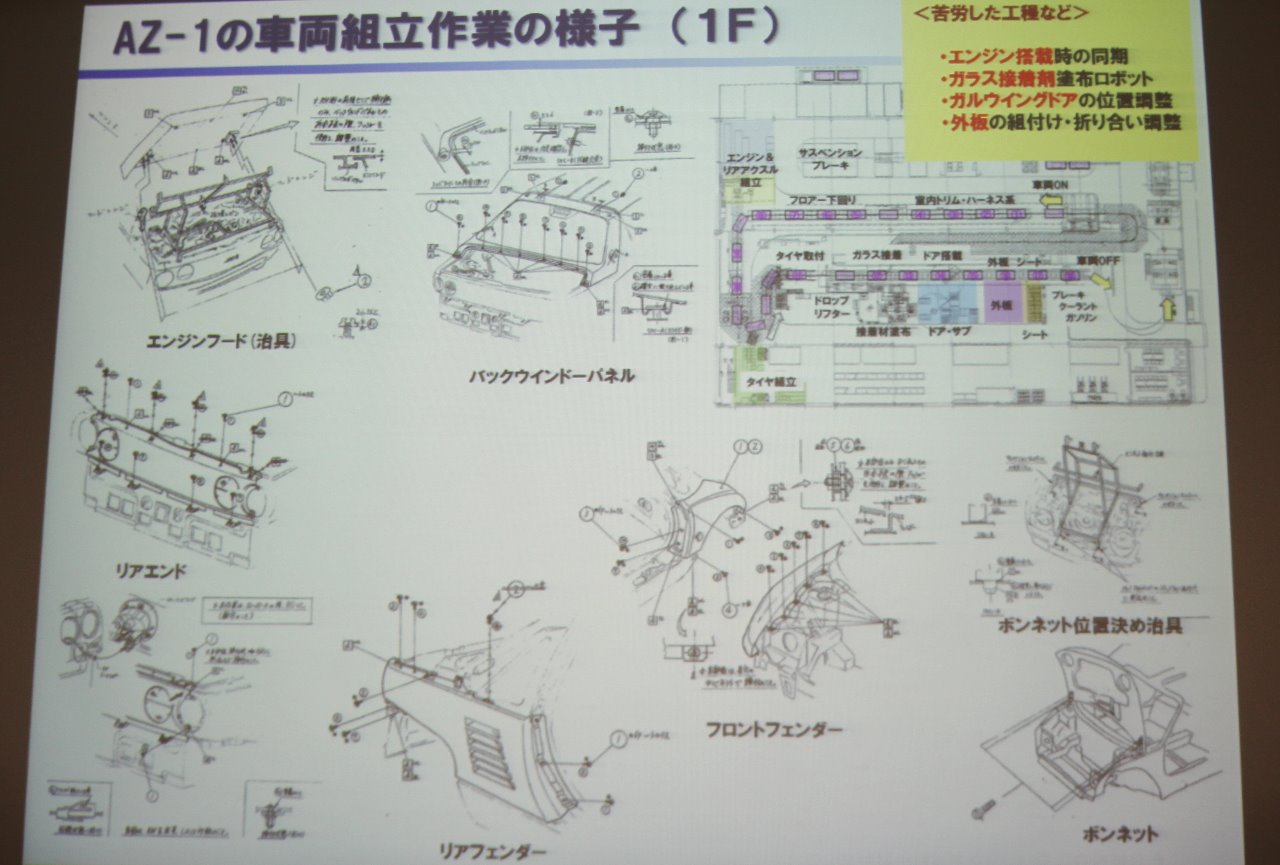

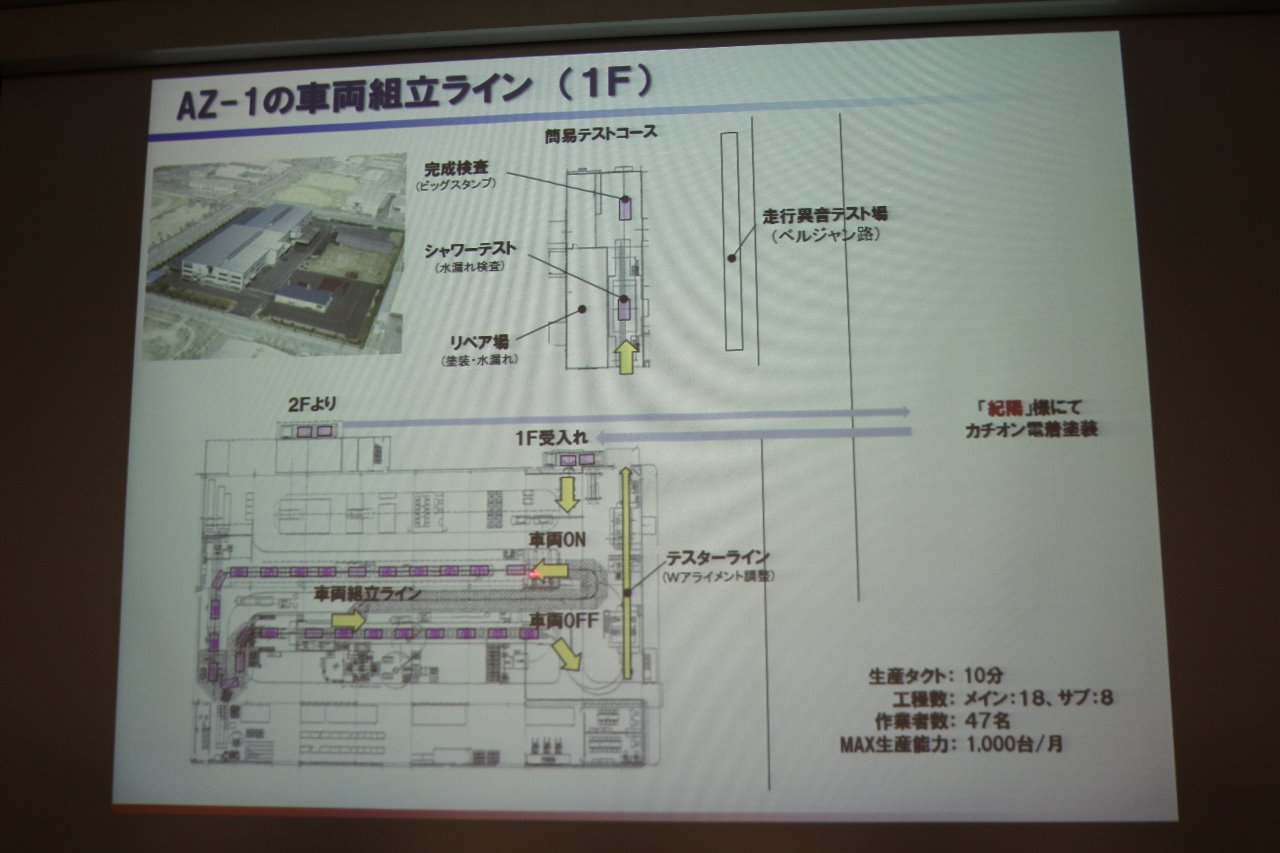

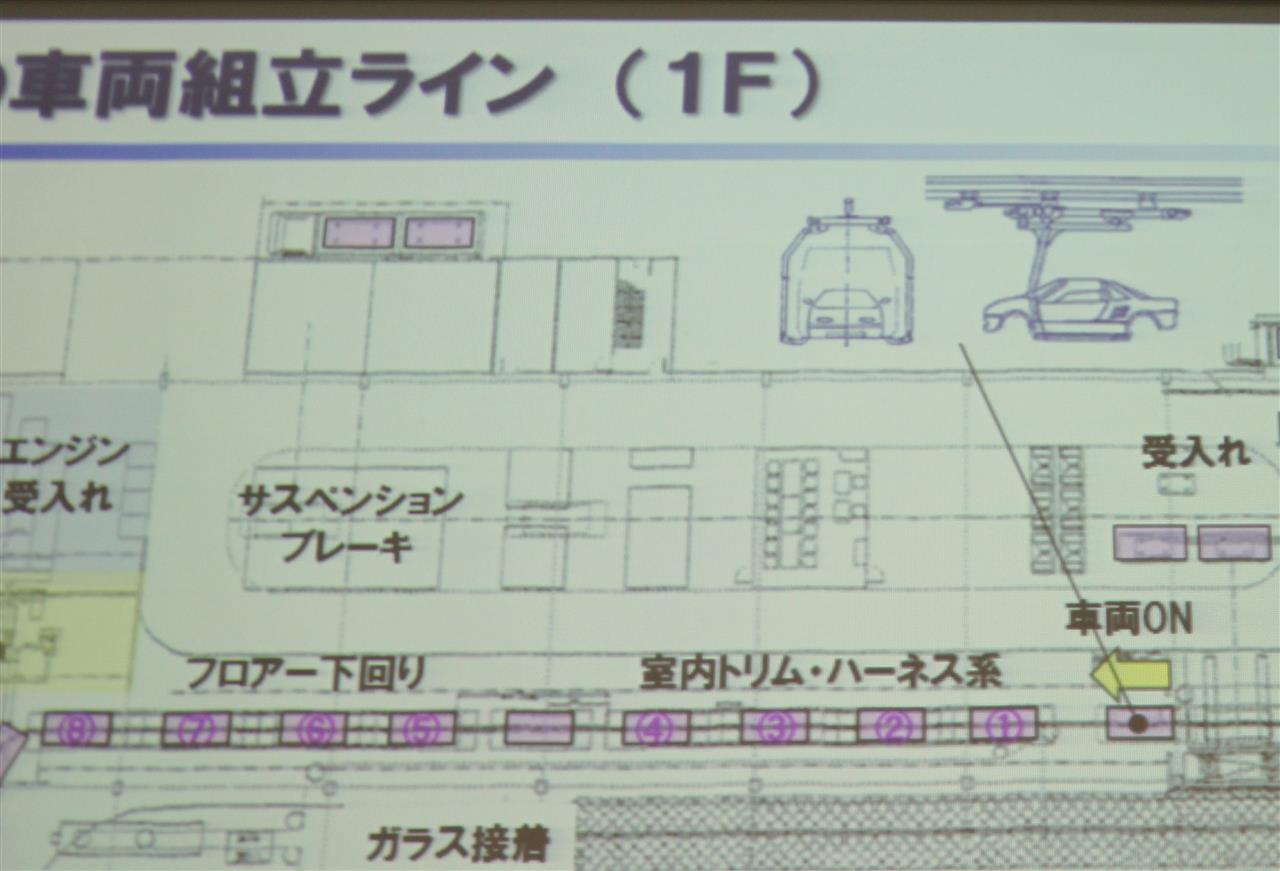

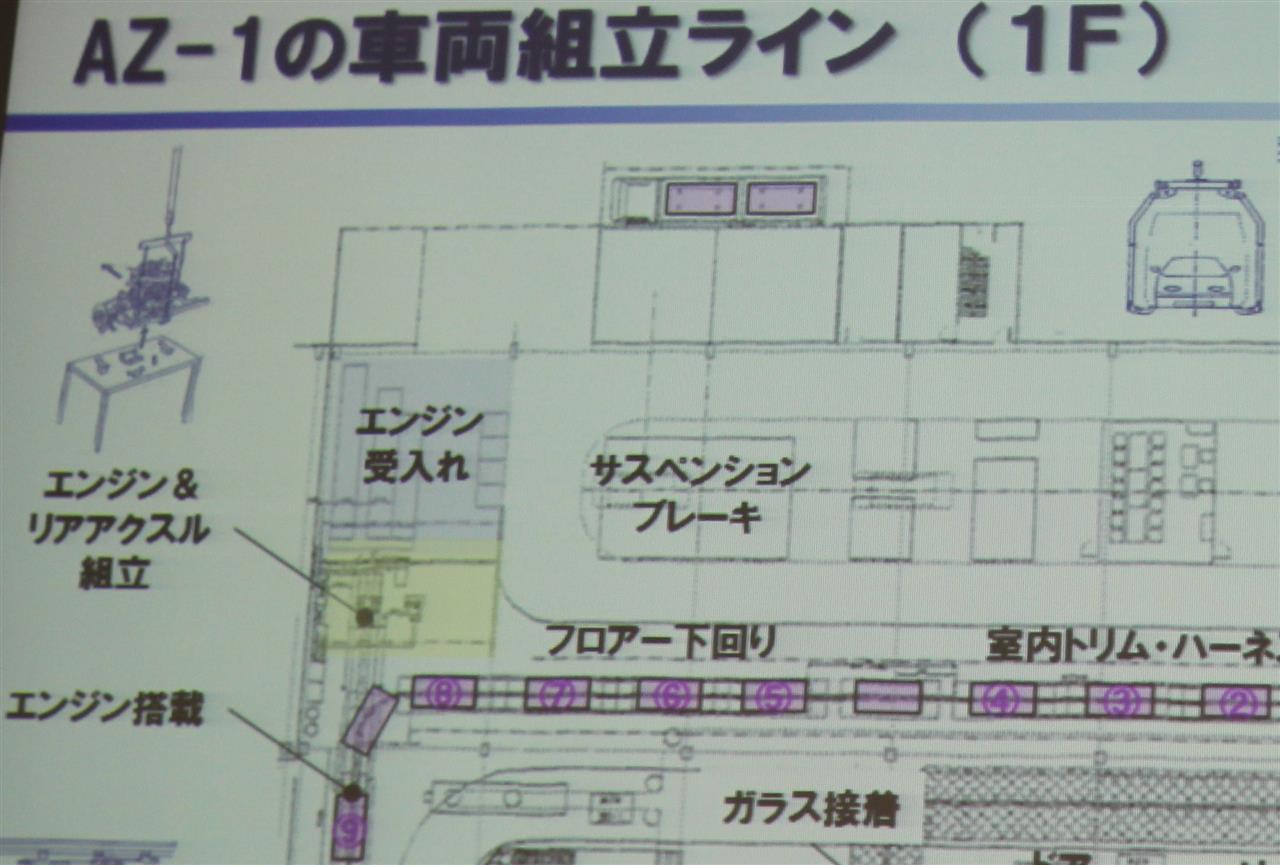

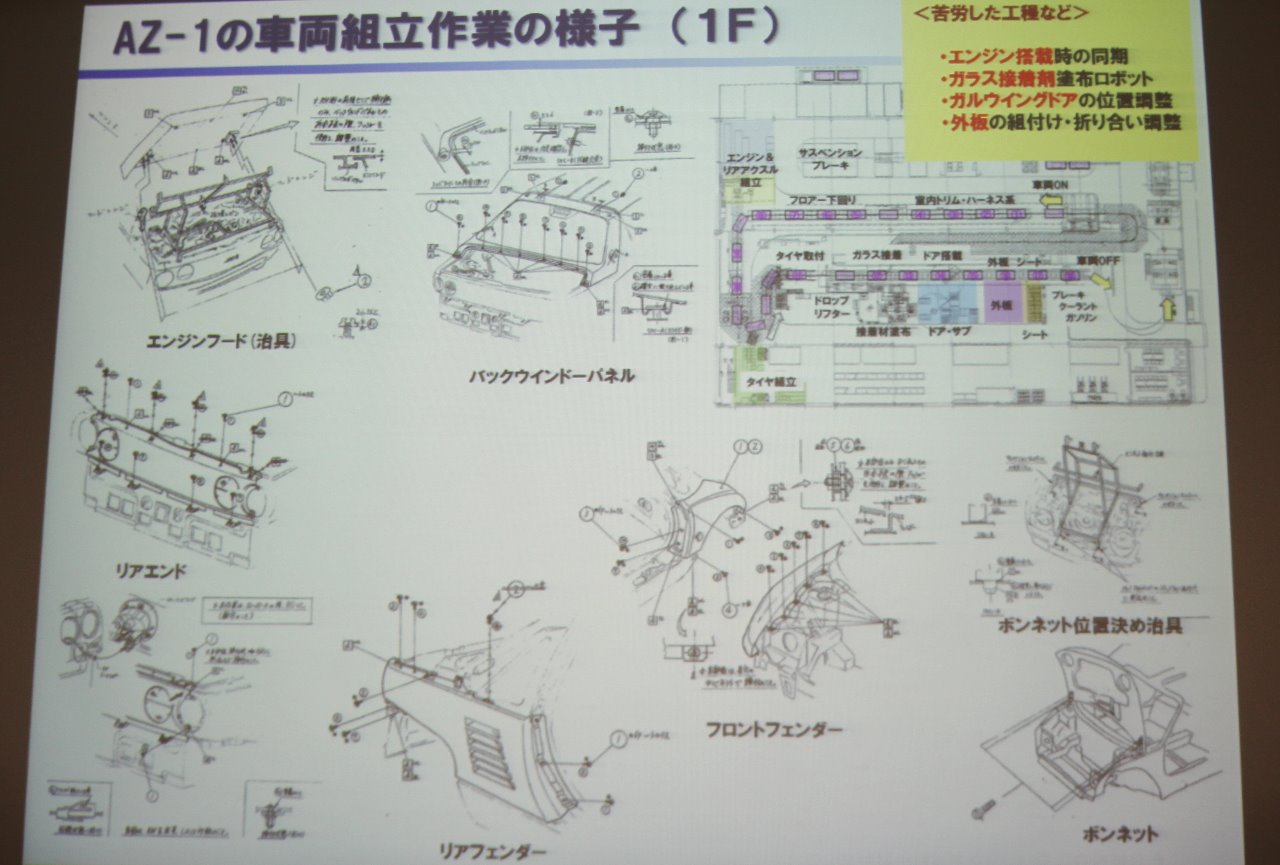

では続きまして車輛( 組み立てライン )の方になります。

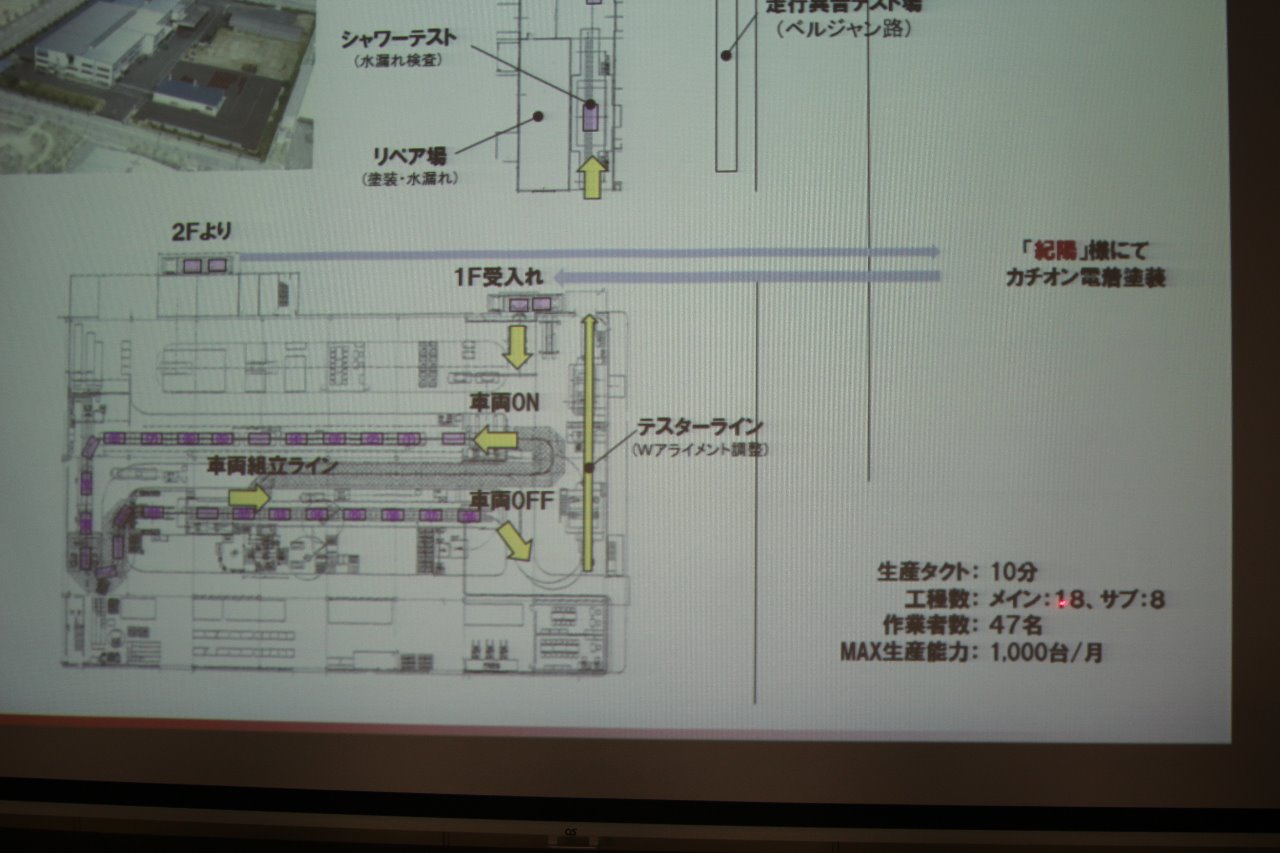

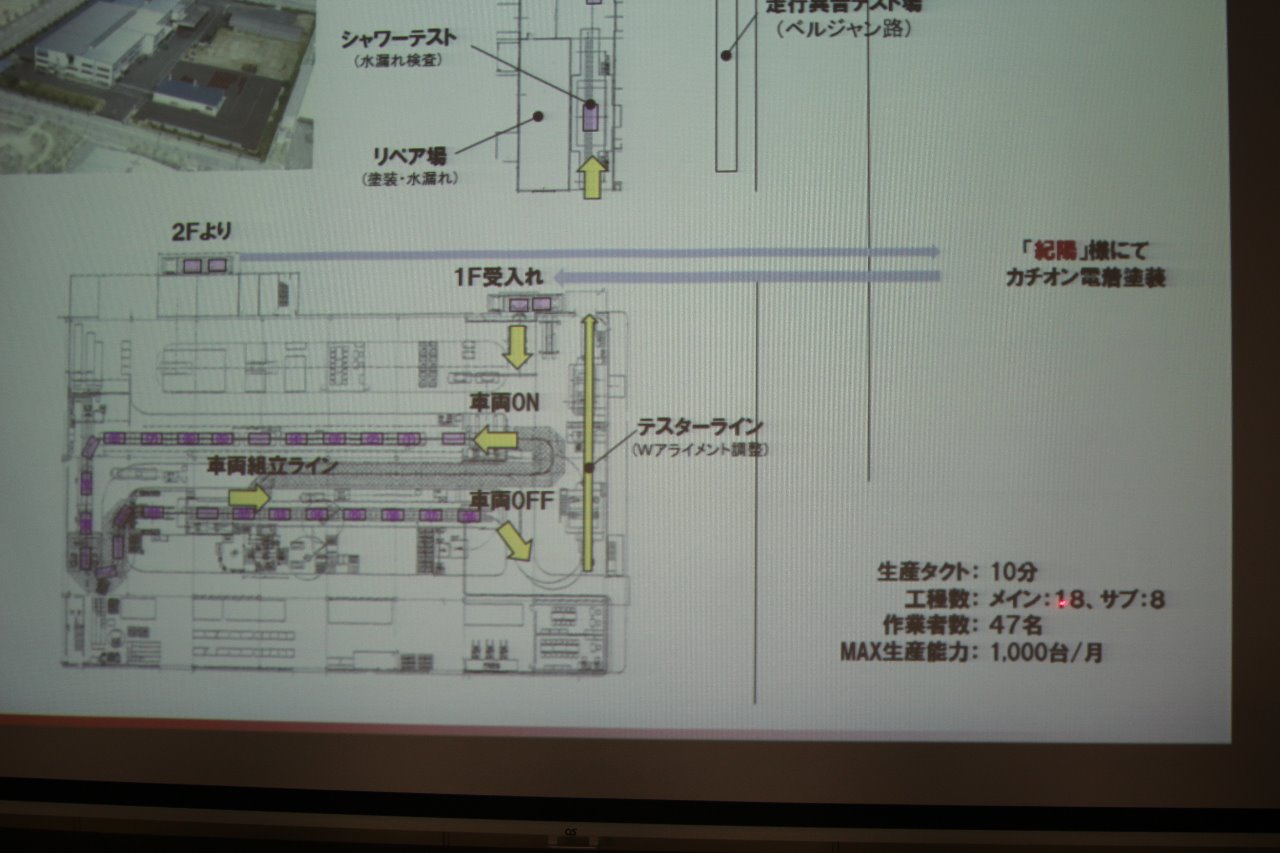

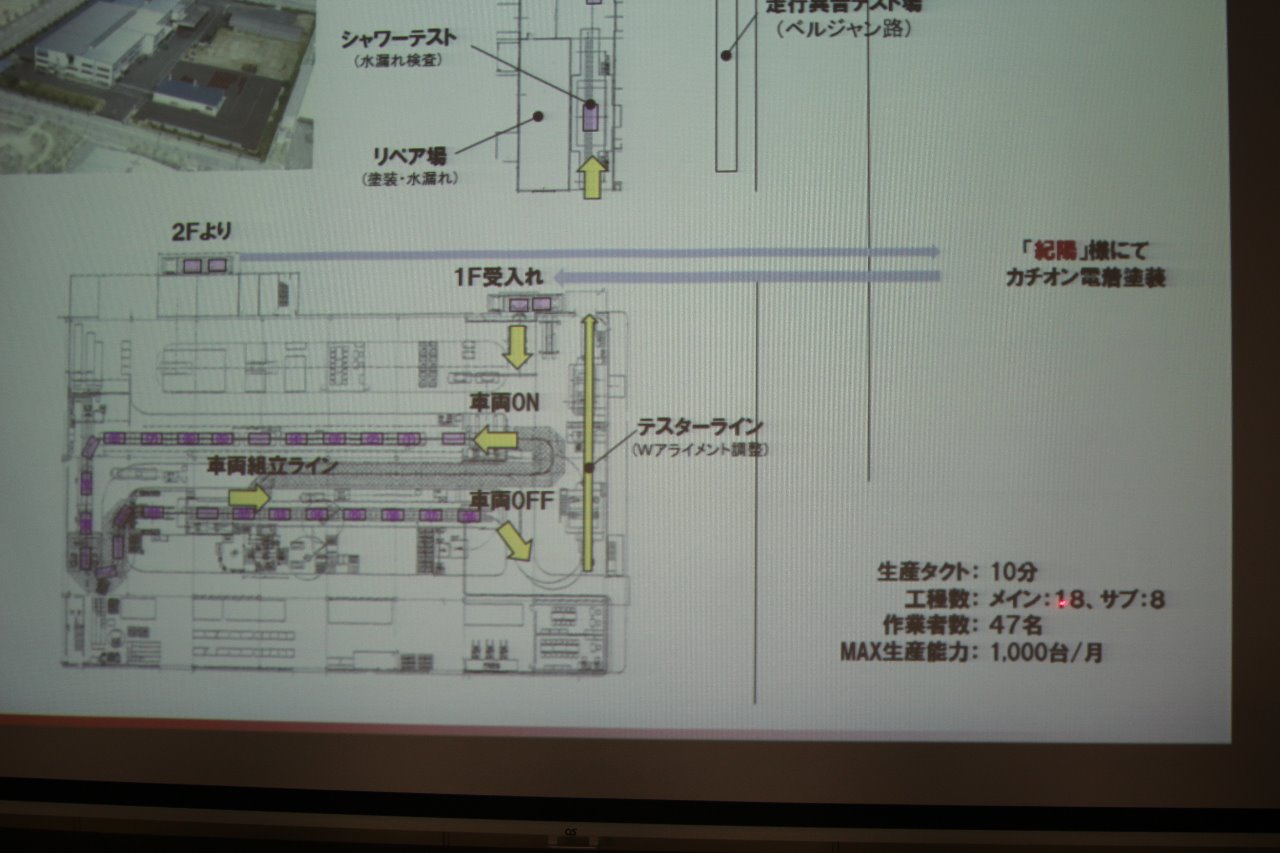

( 二階の車体溶接ラインで作りました ) 車両を二階から降ろして ( トラックの荷台へ造られたモノコックを2台分載せて )トラックで( 道を挟んだ向かいの工場である )紀陽さんへ運んでカチオン( 電着 )塗装をして戻って来てここから( 上記写真の1F受け入れ参照 )受け入れをしていました。

( 上写真中央の赤いレーザーポインター部 )ここから受け入れた( 電着塗装後のモノコックボディをトラックから )ボディを降ろして車両の( 組み立て )ラインに載せる( と言うか写真上部イラストの様にモノコックを吊り下げる『ハンガーライン』 へ導入)

そしてずーっと行って( 写真中央から左の方へラインを流れて )タイヤの取り付けをして( 写真左 )ここから自走して( 写真中央やや右下 )テストラインを通っていくと言う所です。

( 生産 )能力としてはですね、当時は生産タクト( モノコックボディから完成まで )10分で( AZ-1が )1台出来ると言う事です。

ですので1日大体50台造る事で月に1000台の( 50台×20日造る )能力を持っていました。これは車体( モノコック )も車両( AZ-1完成車 )も一緒でございます。

作業者自体は47名て書いてありますけど各ステーション( ライン上の担当作業所 )に1人だったり2人だったり、後は( 作業者の配置は )サブ工程( の方 )であったりとか( 組み立て用 )部品( の補充 )の方であったりとか、検査の方であるとかいろんなのを合わせて47名の構成でした。

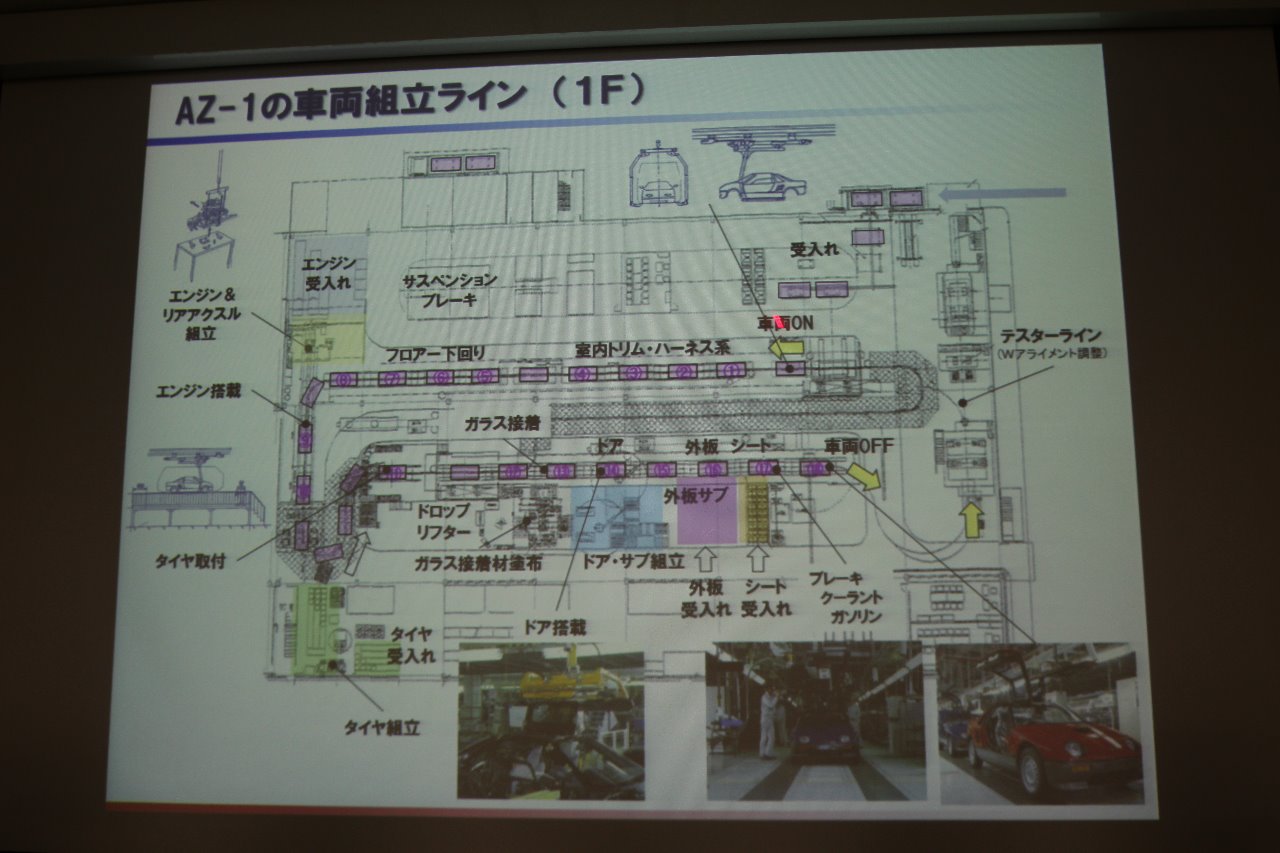

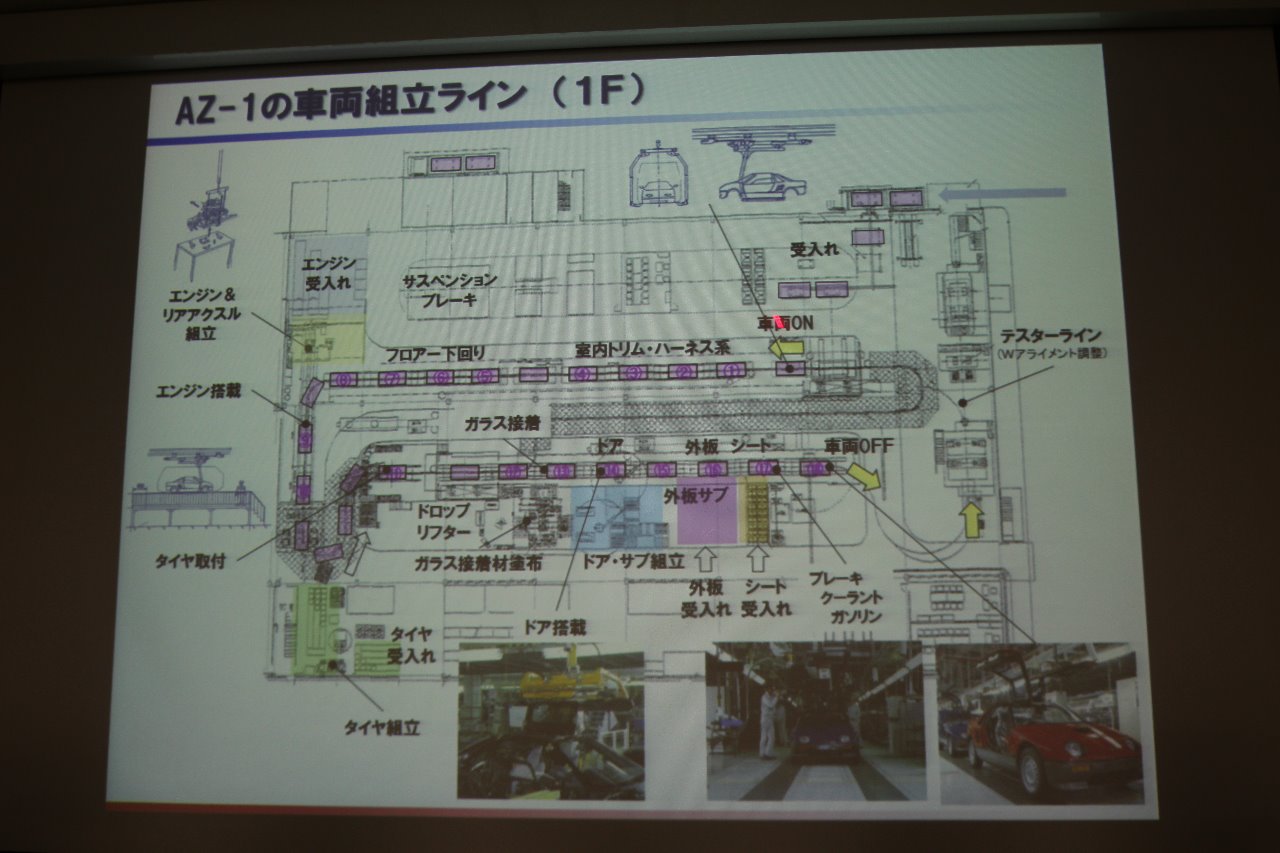

で、詳しく車輛工程のラインを見て行くとですね、もうあまり写真とか残っていないので絵( イラスト )が貼ってあります

ここではこの様にハンガーラインがあって( 写真右上部のAZ-1モノコックが吊り下げられているイラスト )ボディがこの様にハンガーに載せられて作業していました。

最初は( モノコックが )低い所を通って室内のハーネスやらトリムとかを組み立てていました。

そして( モノコックが )斜めになって上がって行って今度は下回りの仕事ですね。パイピングなどをやって

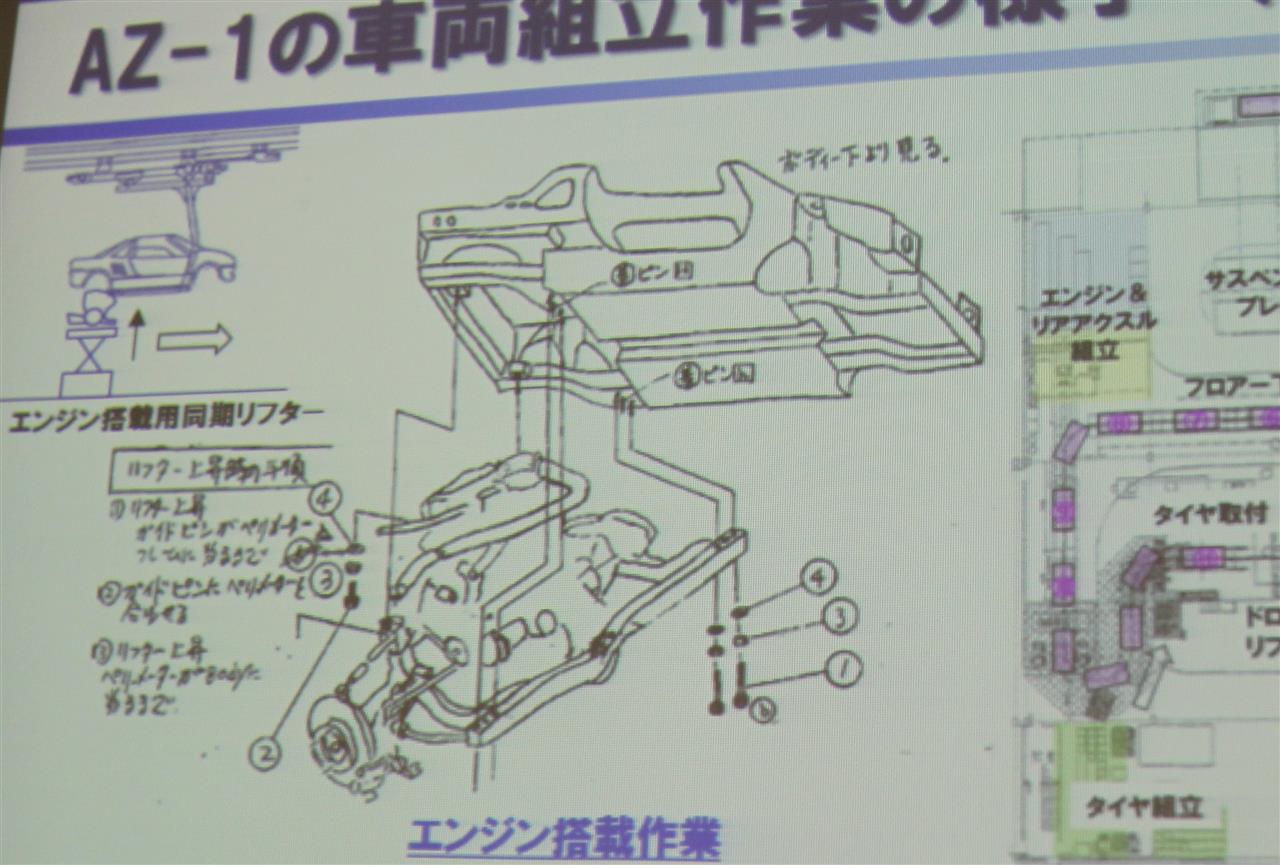

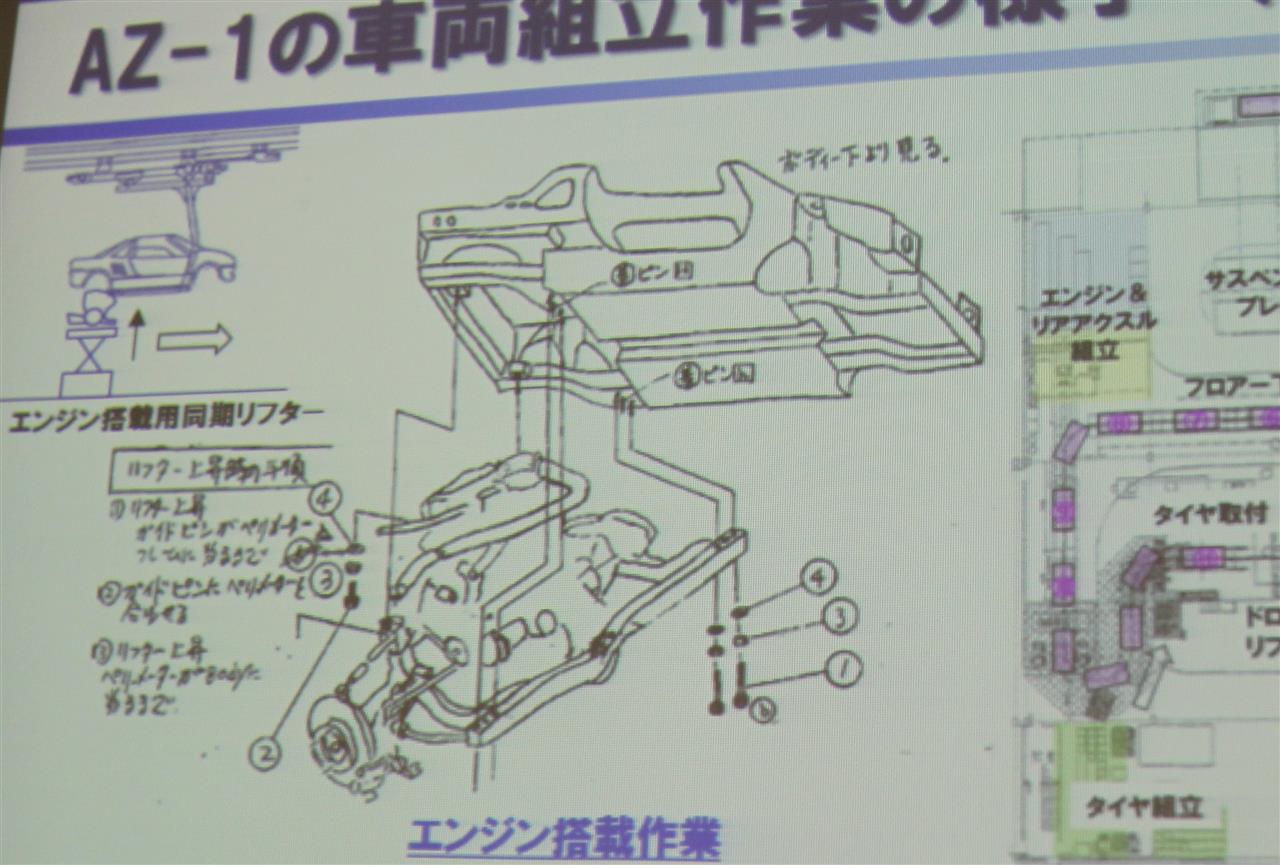

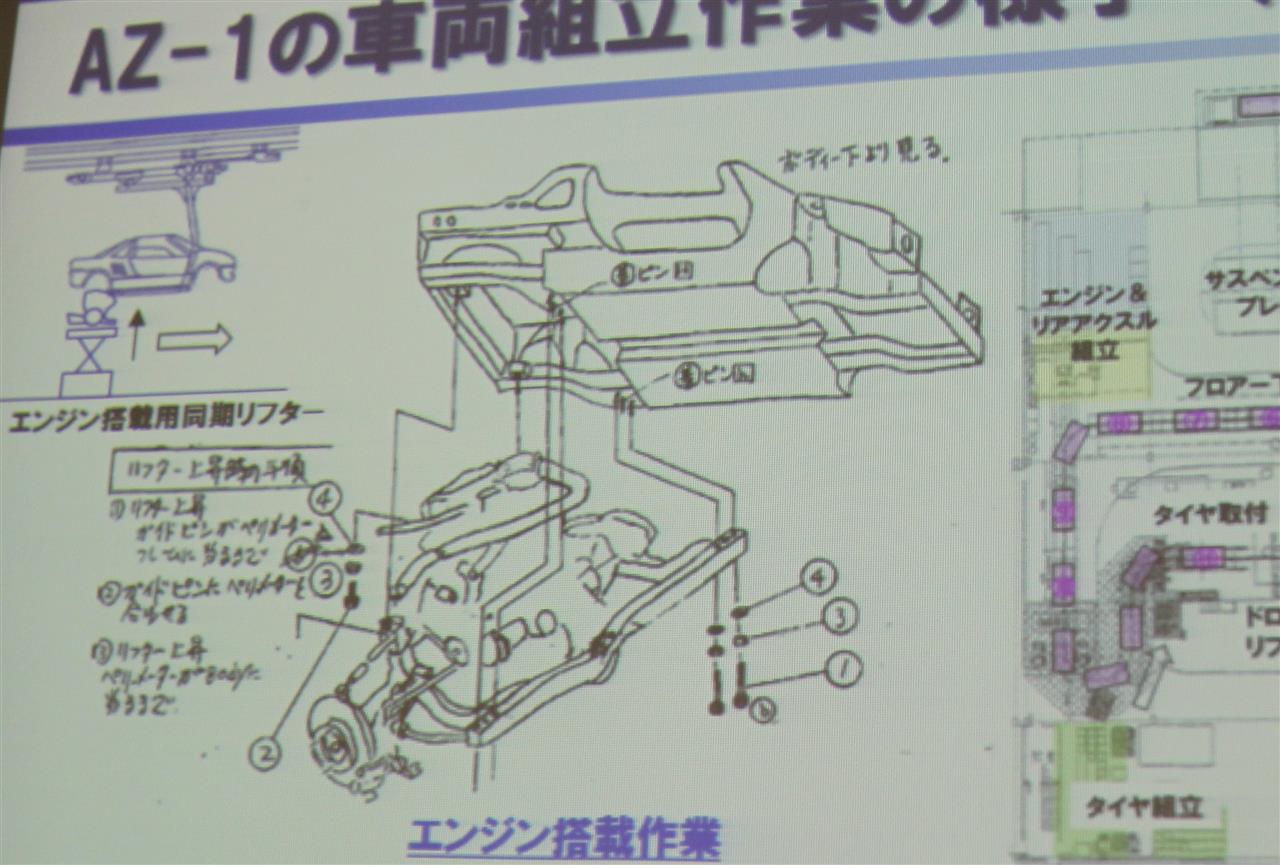

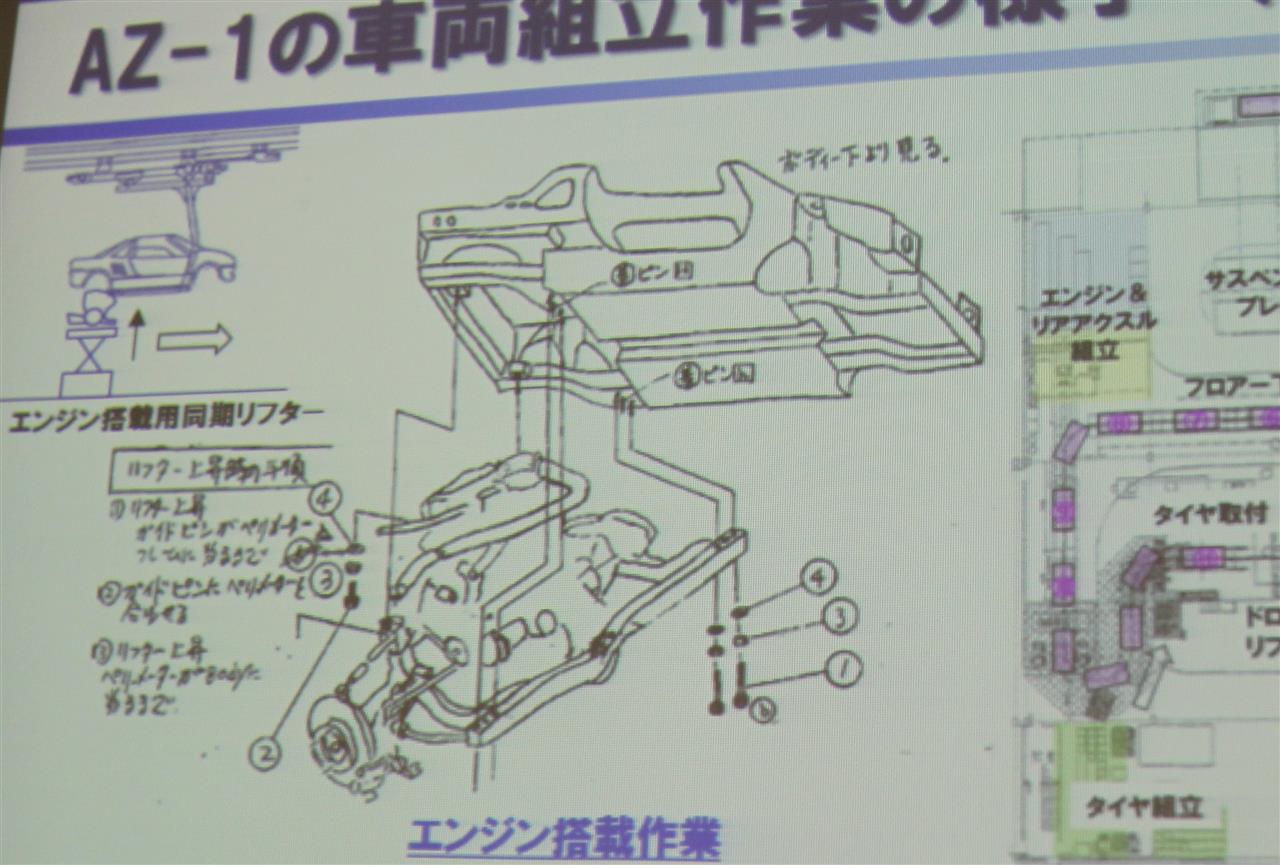

ここでエンジンの取り付けをします。

丁度ここではスズキの浜松工場からエンジンが入って来てましてここでサブフレームとかサスペンションをアセンブルして、イメージとしてはですね

( 左上イラスト )こんな感じで( エンジン搭載サブフレームと )ハンガーと同期して( ラインを流しながら )リフターでエンジンをガサっと搭載する。ていうようなやり方をしていました。続いてマフラーを取り付けたりして

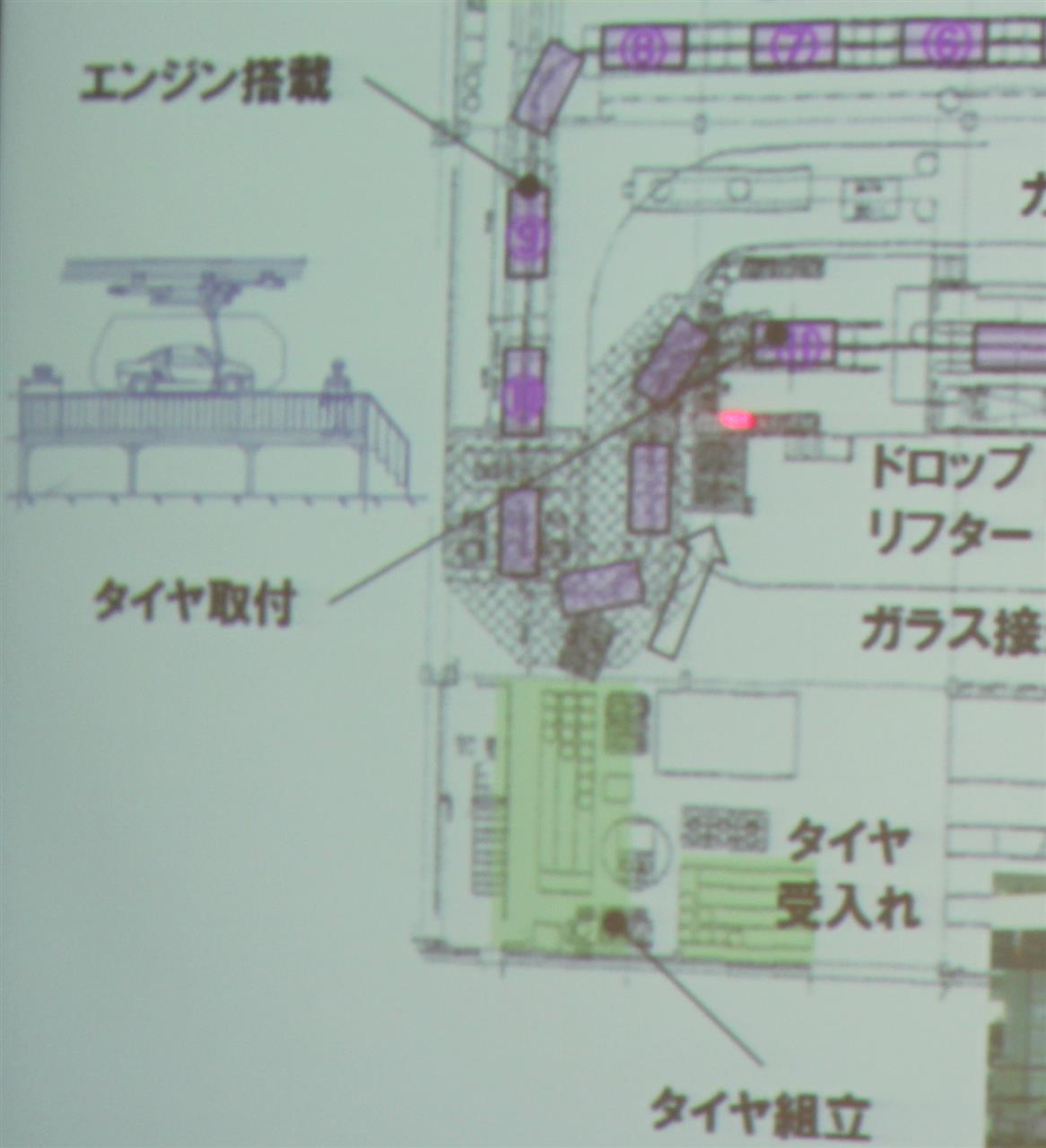

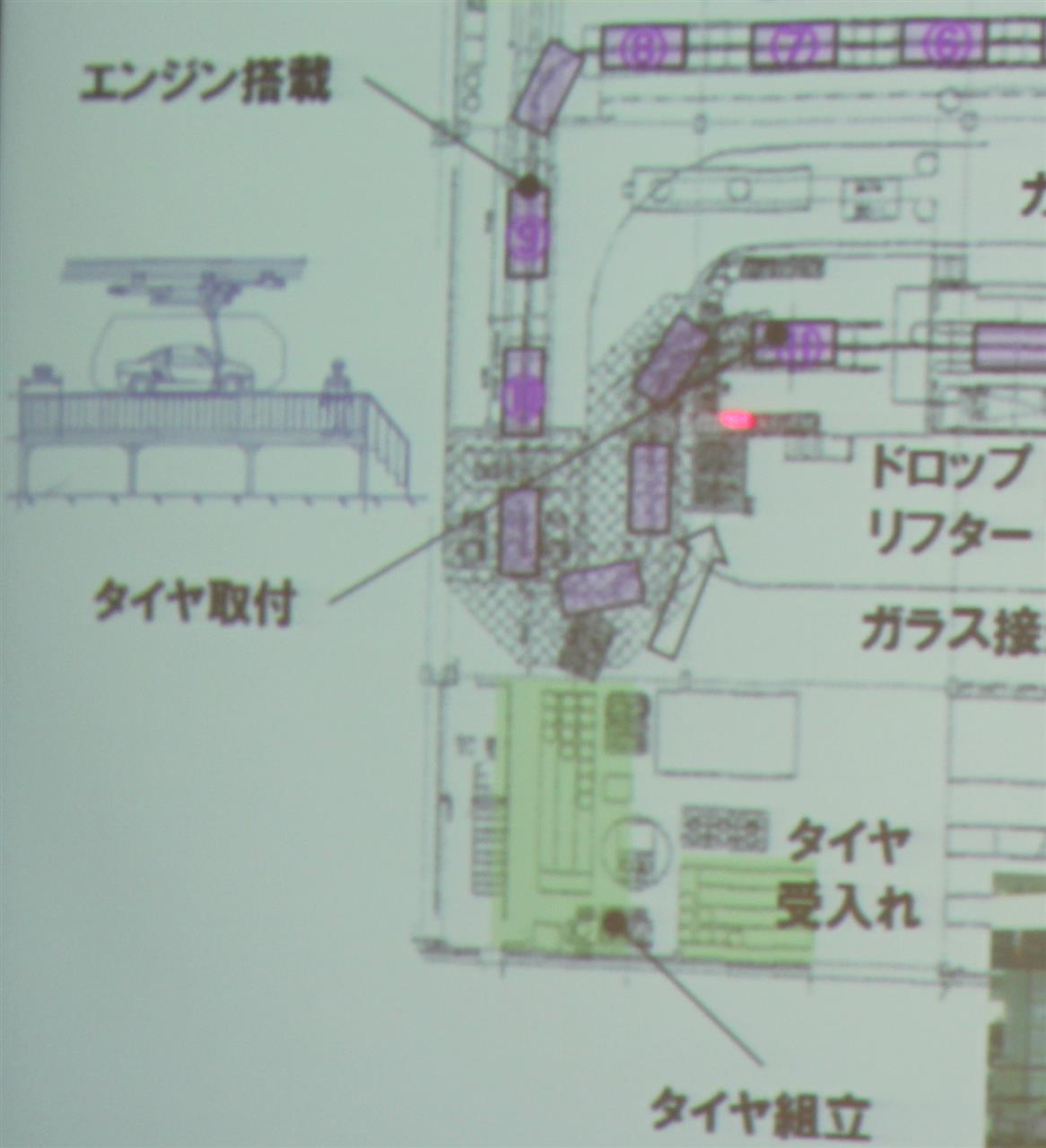

最後にこの辺で( 写真下部 )タイヤとホイールをアセンブルしていましたので、ここからタイヤを供給してここのステーションで( 写真中央レーザーポインタあたり ) タイヤを( 車体に )付けてここで車体を地上へ降ろすと言う事をしていました。

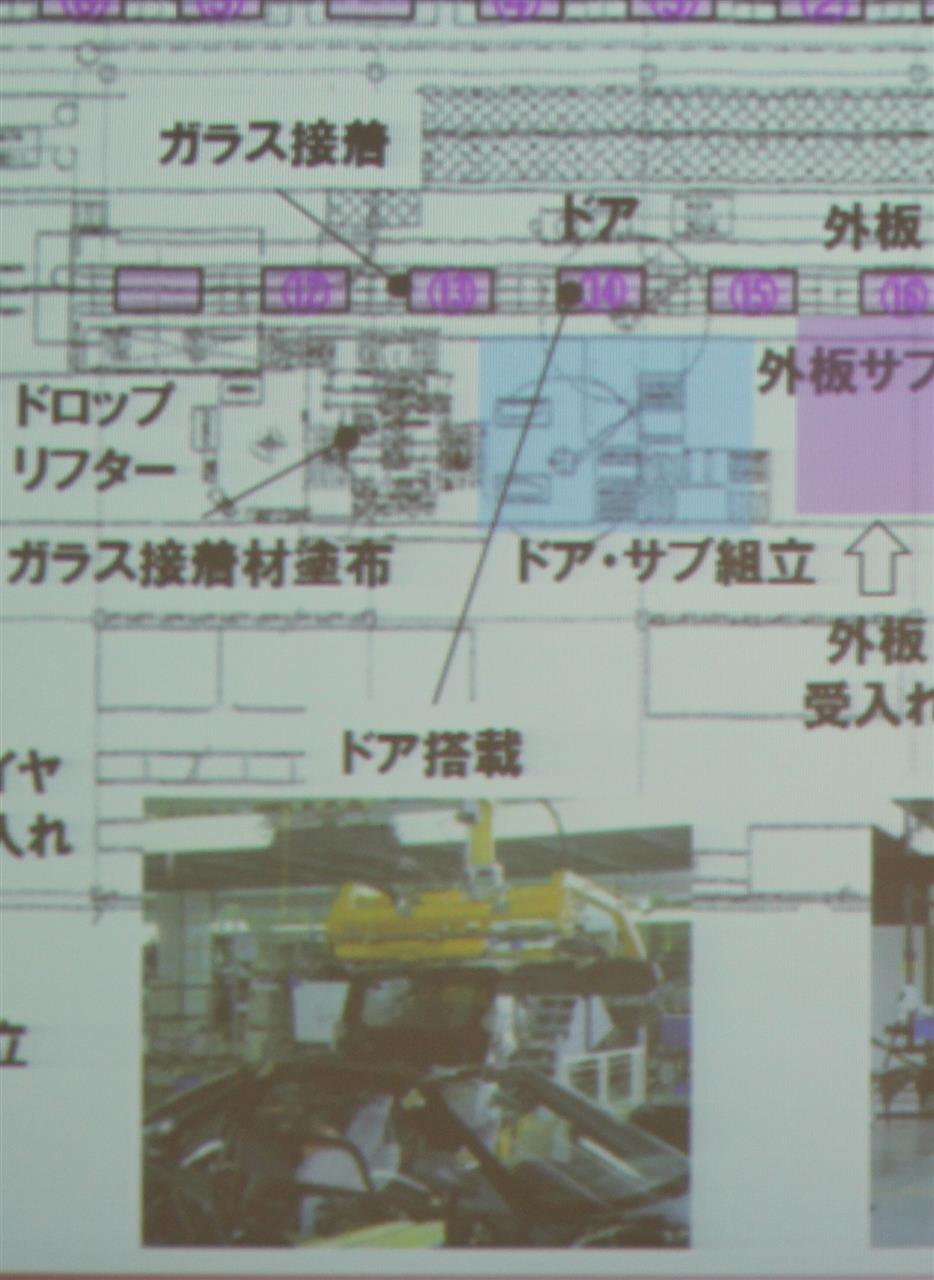

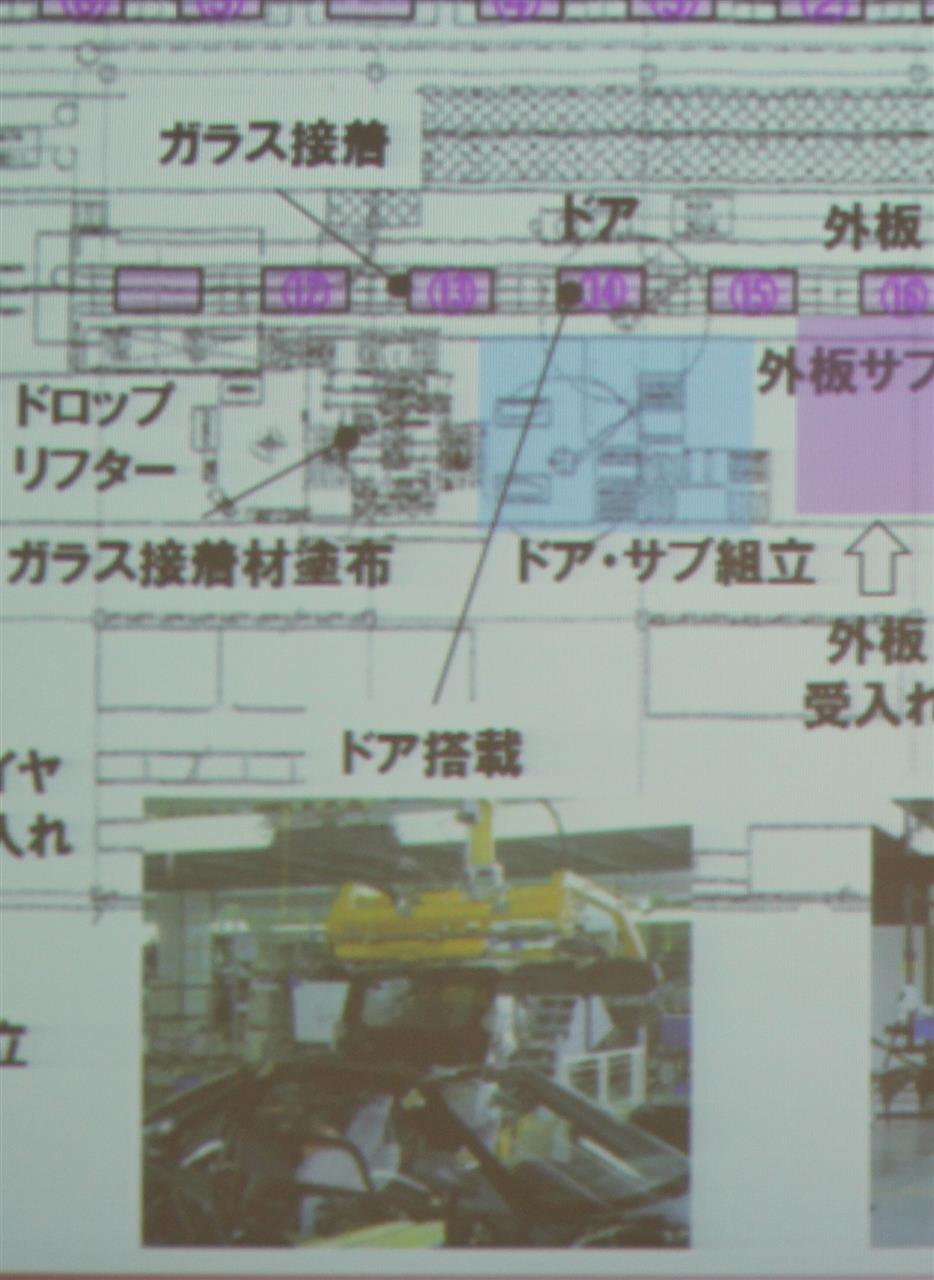

で、この辺で各ガラスに接着剤を塗ったり、となりでドアのサブアッセンブリしたのをこんな感じで( 下写真参照 )ラインへ持って行って( ガルウィングドアを )車に搭載する。という様な事をやっていました。

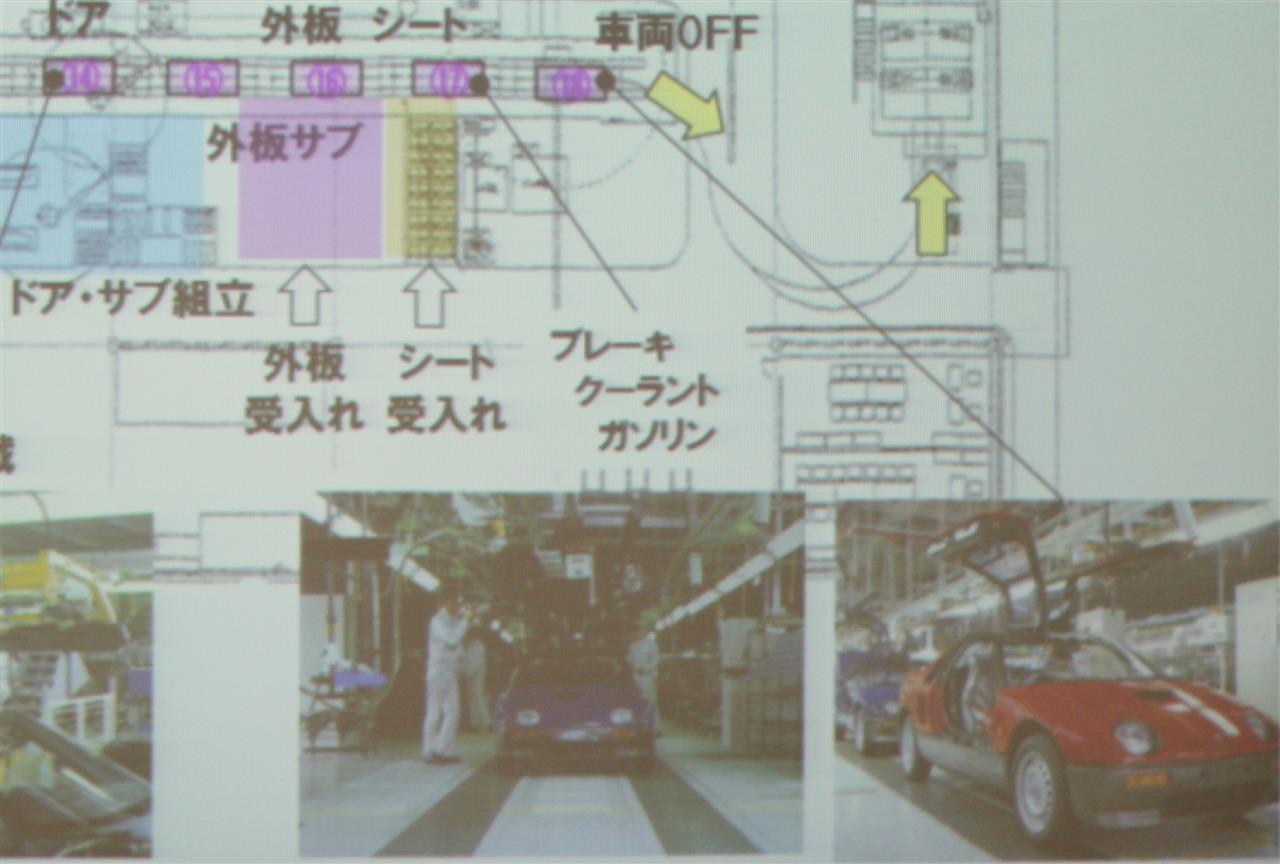

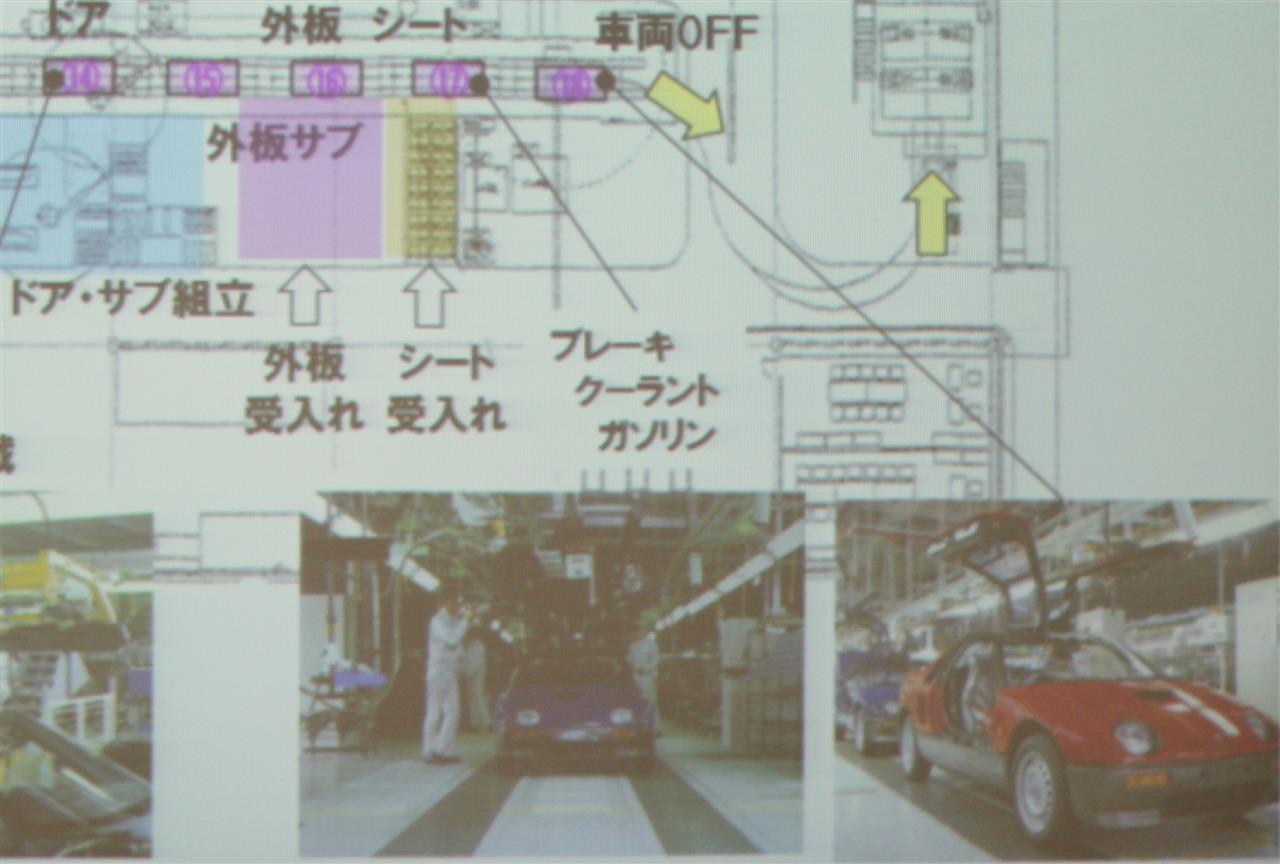

で、最後ですねこの辺でまだ真っ黒のスケルトンのモノコックのボディなんですけれども、ここで外板をボルトアップしてこんなカラフルな車になって行く、ていう所でございます。

最後にブレーキであるとかクーラントやガソリンとかを注いで自走が出来る様な状態にして、車両を押してテストラインに行くと言う流れでございます。

それで( 車輛の組み立てには )どこで苦労したかと言いますと

ここに色々と書いてありますけどやはり難しかった工程と言うのはエンジンの搭載、後ガラスの接着剤がはみ出すとかですね。結構いびつな形をしたガラスなので難しかったのを覚えています。

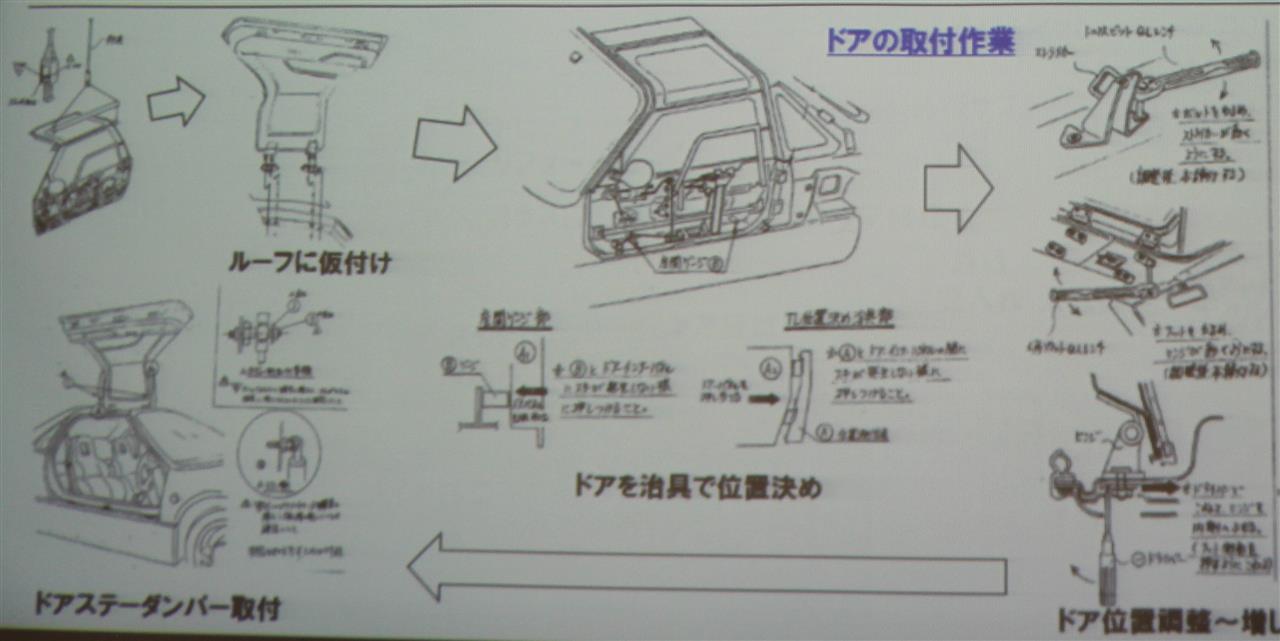

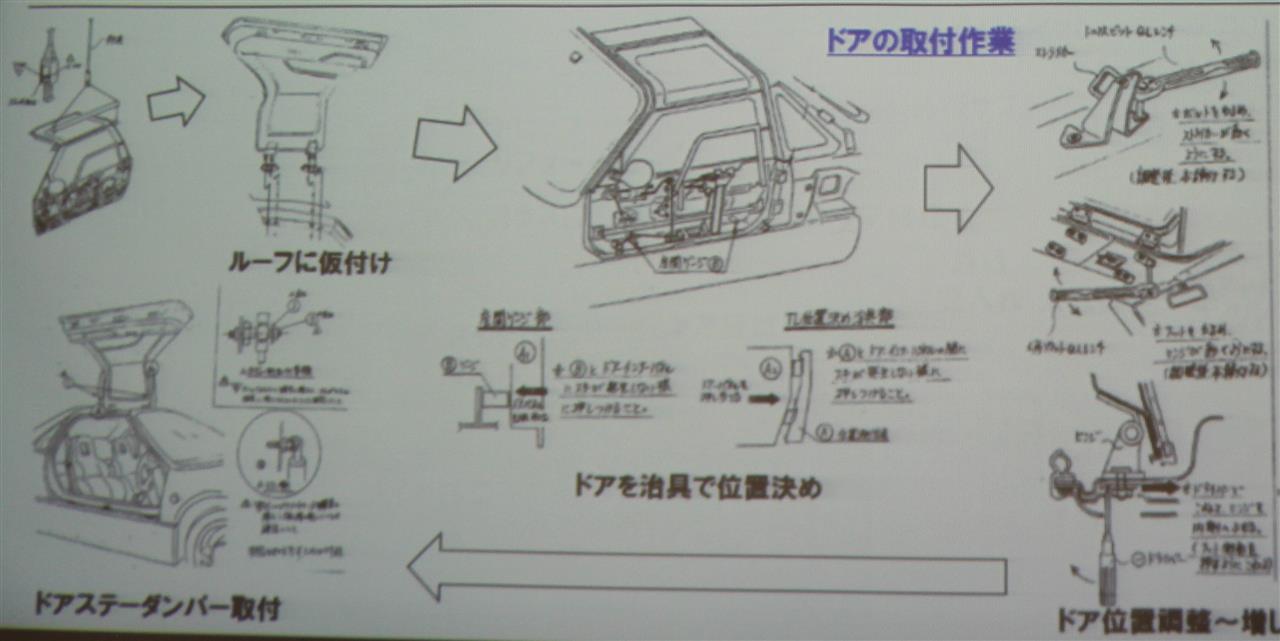

あとやっぱり一番はガルウィングドアの位置調整ですね。そして外板の位置調整、折り合いですね。

工程図から抜き出した漫画( イラスト )がありますのでコレで説明します。

エンジン搭載をここでやっていたのですけどやはりこう狙いが決まらず結構右往左往しながら苦労して搭載していました。

やっぱりハンガーと電車のスピードが合わないていう所で限られた時間の中でガサっと上げないといけないので苦労されていたのかなと思います。

それとガラスの接着剤はさっき言った様にびつな形なのでうまく塗れない。ばらつくところがあって結構はみ出したりしたところがあって後で修正していたという記憶があります。

一番はガルウィングドアですけれど、ガルウィングドアは寸法公差って結構いろんなところで段差とか隙とか厳しい条件があって、ここに合わせようとすると結構大変だったりします。

多分皆さんも一回分解した事がある人は、また付けた時に同じ位置にこんと言う経験された事があるかと思いますけど、調整はこの上のヒンジのボルトであるとか、下のストップラバーの位置であるとかその辺をうまく調整しないと合わないですね。

最後はこのストライカーのロックの位置でここをいじらないと合わんていう所で、キーレックスと言うのは冶具を造ってやるのですけれども中々合わないので手直しが結構あったのを覚えています。

続いて外板ですね、外板はもうご存知の通り全部ボルトアップをしているんですけれども、何が難しかったかと言うと特にフェンダーですね。

フロントフェンダーなんかで最後にこうグッとねじり込むとプラスチックが寄っちゃうんですね。

それが凄く難しくて最後は多分ボルトとかビスとかを切片が入って少し捩じりにくい様なものに替えたんじゃないかと思います。

最初の頃は合わなくて途中にワッシャーを噛ませたりして無理やり段差を付けて調整した車も何台かあるのでばらした時にワッシャーが出たらちょっと合わなかった車だなと思って勘弁してほしいと思います(笑)

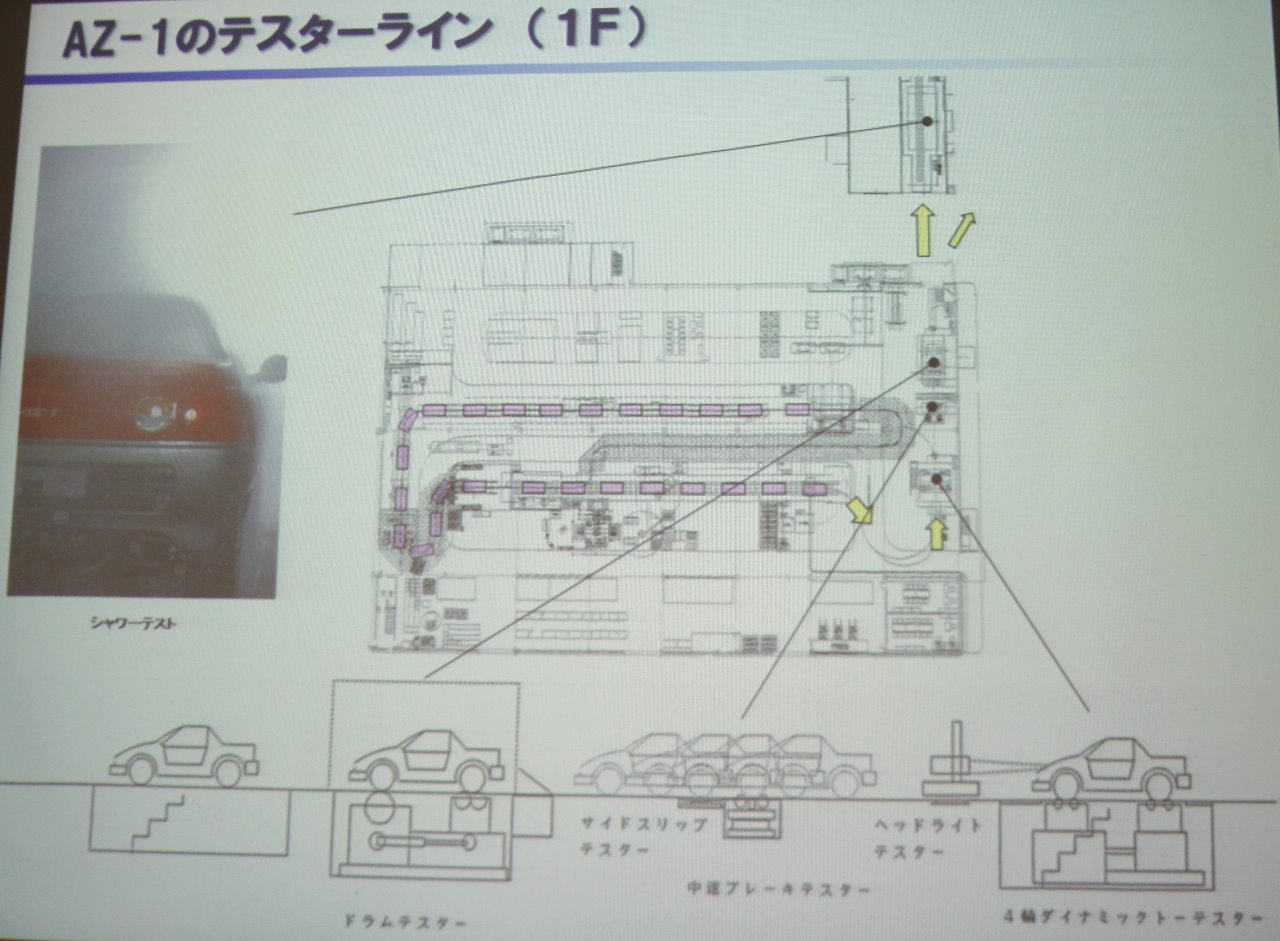

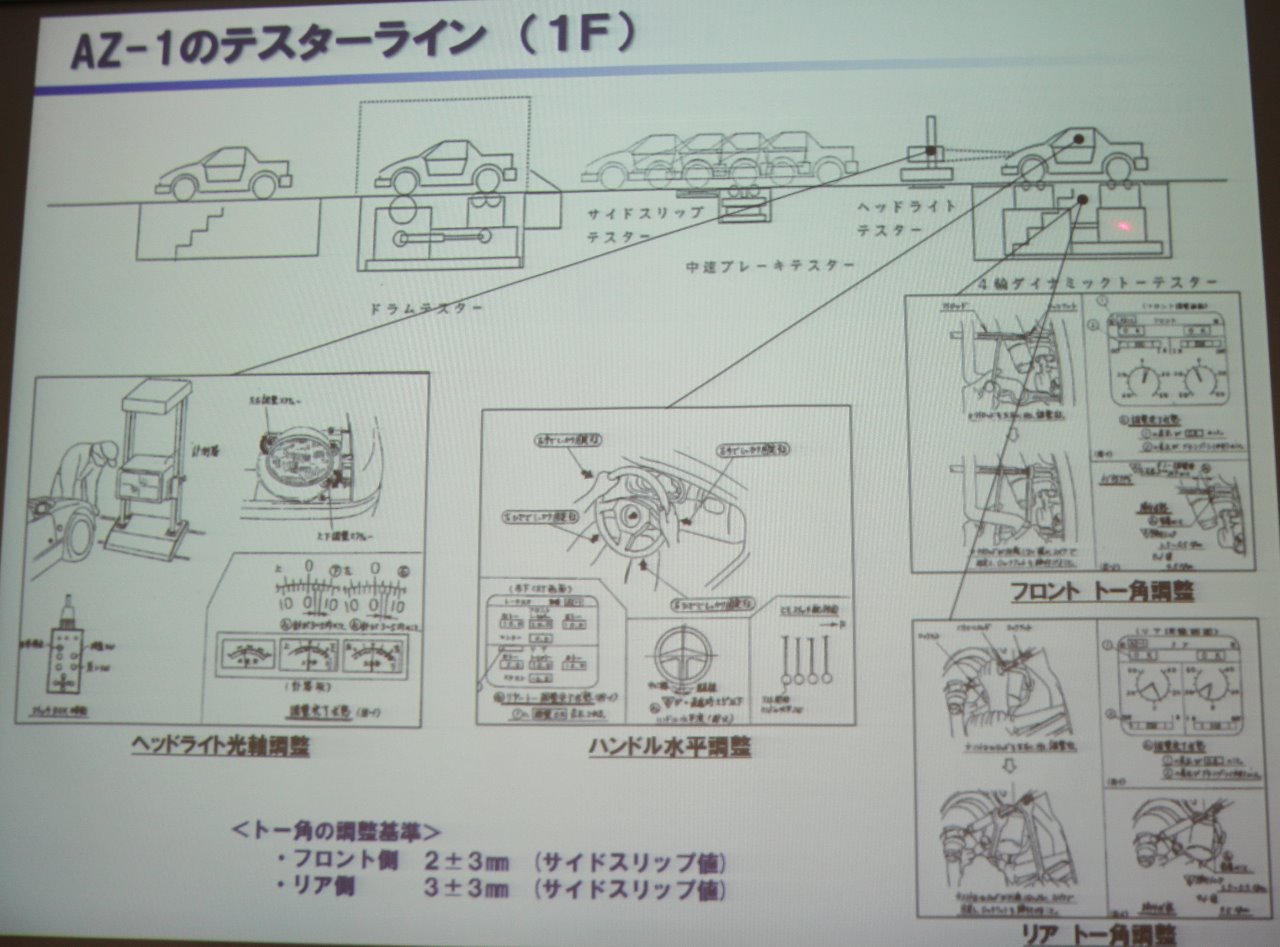

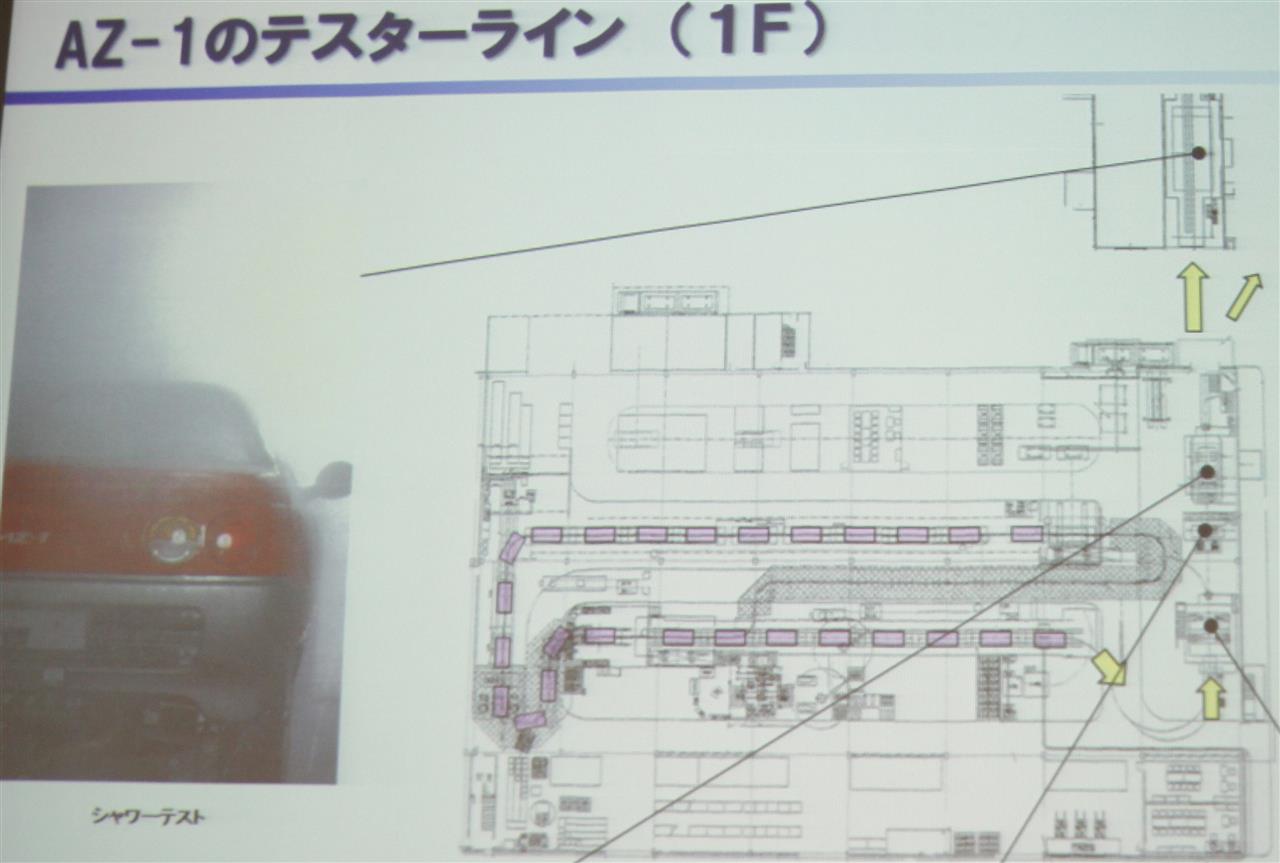

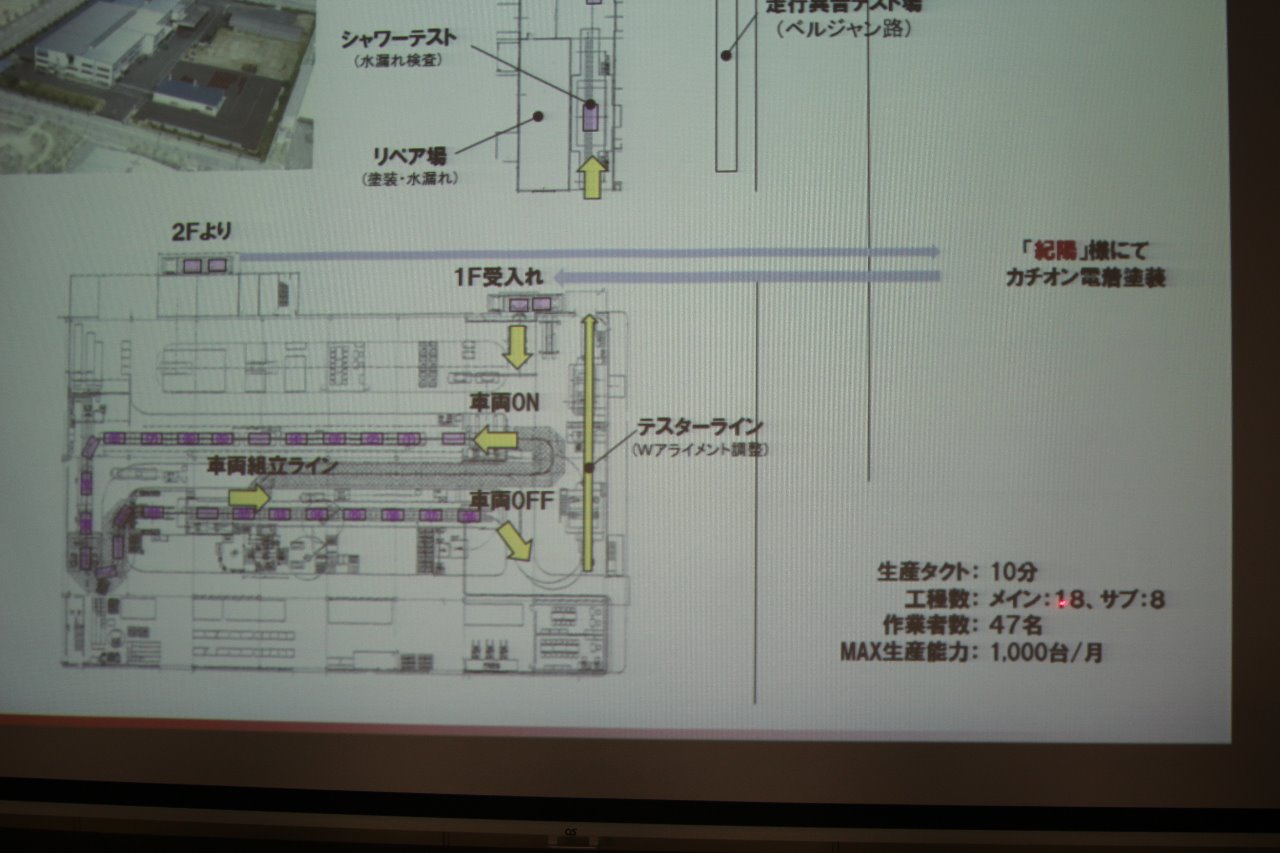

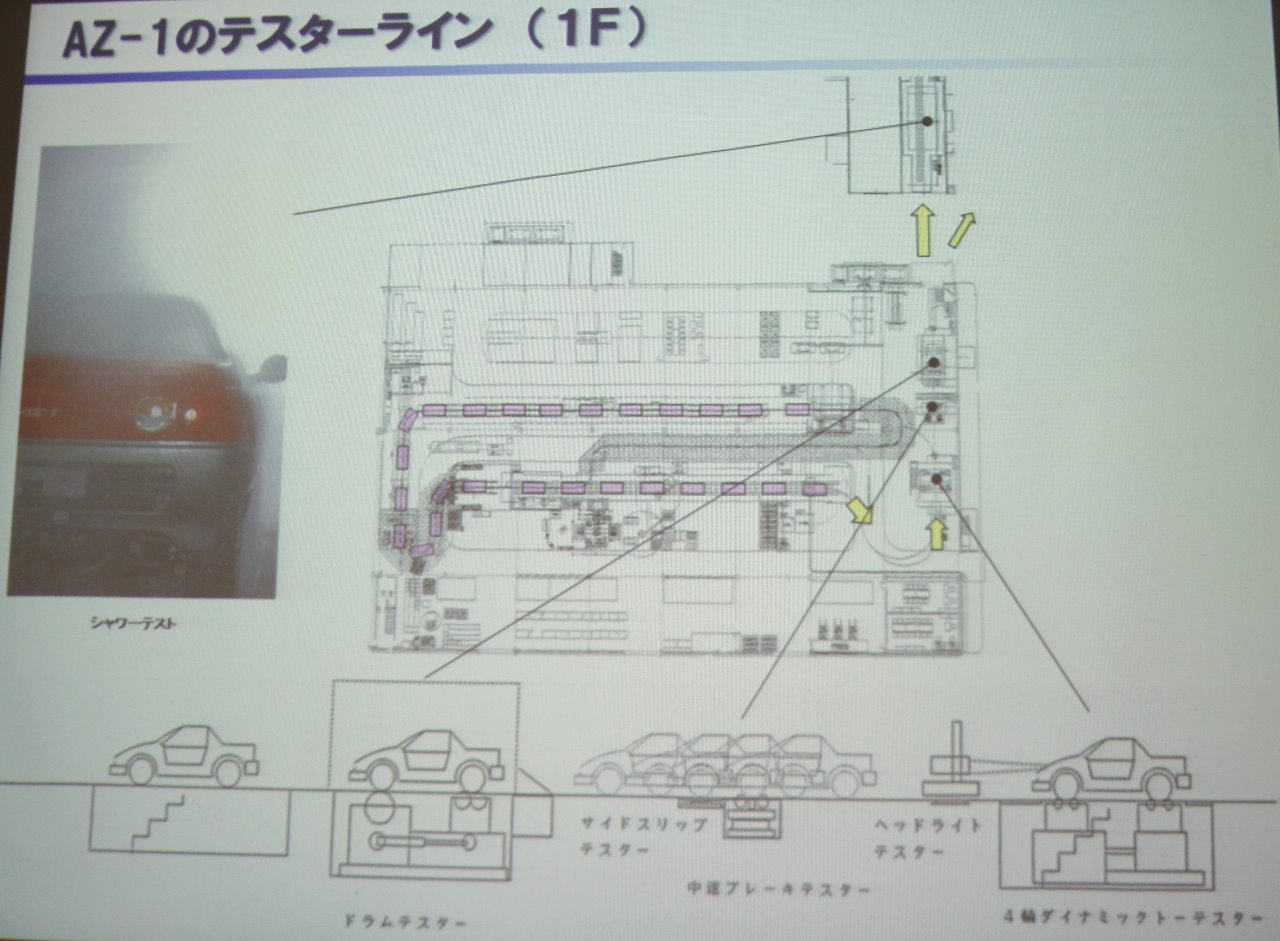

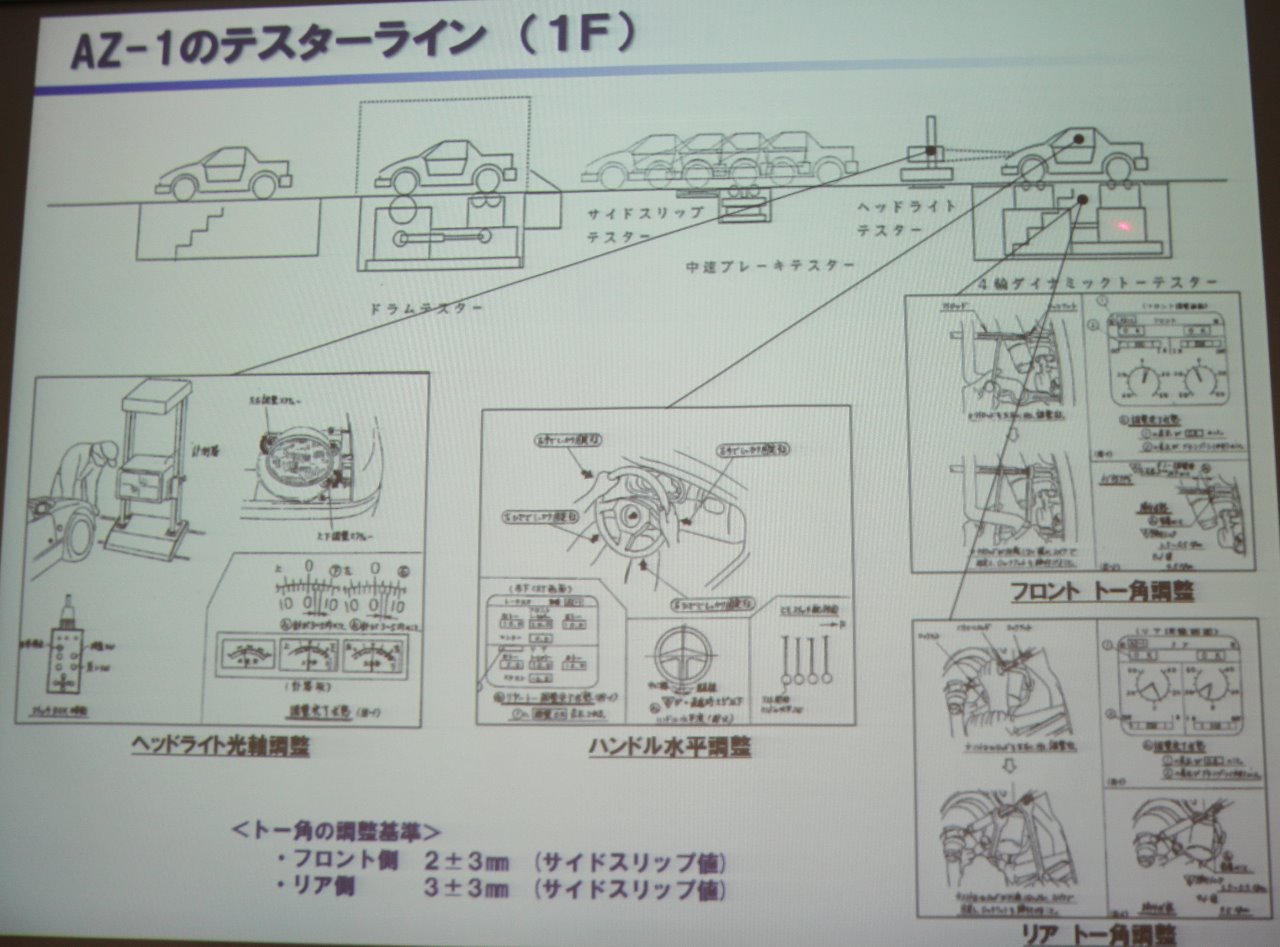

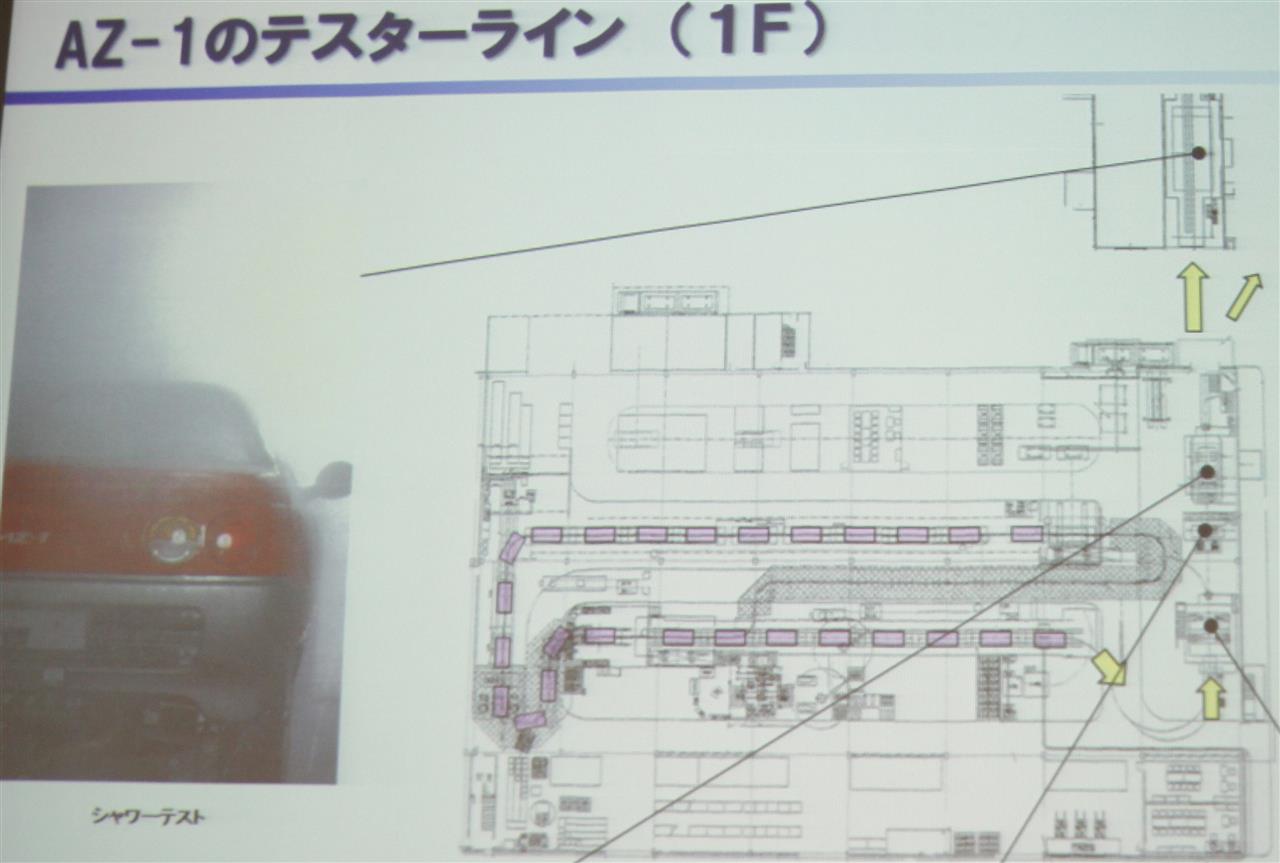

テスターラインはですね、こんな形になっていました。( 工場の )窓際がテストラインになっていたのですけど、まずダイナミックトーテスター( 写真右下 )がアライメント調整ていう所、出てシャワーテスターなんですけれども少し詳しく説明します。

まずは何をやっていた所かと言いますと4輪ダイナミックトーテスターと言うのはタイヤを回転しながら実車状態のままアライメントを測定しながら調整すると言う設備です。ここは二人作業でピットの中に1人いて、運転席に1人いて作業していました。

まずはリアのトー角。車の直進性てリアのアライメントで決まってきます、まっすぐ走るかどうか。

まずリアを合わせてその後フロントを合わせます。フロントを合わせた後に今度ハンドルが水平になる様な位置にタイヤの角度を持って行った時に上にランプが点いて上の作業者が真っ直ぐな位置にハンドルを止めてボルトアップするという様な作業をしていました。

日本の道路は水の( 排水の為 )勾配で5度位ついているので若干右向きに斜めに合わせていると思います。

トー調整もここにあります様に( 写真下部に基準値 )リアのトー角っていうのは最終的にサイドスリップでスリップ量がこうなる様に決めるんですけれどもリアは若干トーイン気味ですね。その方が直進性が上がると言う事で最終的にこうなったと言う様に記憶しています。

ここでトー角の調整が終わるとその状態で今度ヘッドライトテスター( 写真左部 )と言うのが入って来て、そこでヘッドライトの角度の調整、ロービームとハイビームといったのを調整していました。

ここのボルトのネジを変えてですね調整してここに容量とか書いて 写真参照 )ありますけれども、大体どこに向けて合わせるとか工程図には書いてあるのですけれどもありました。

次はですね中速ブレーキテスターと言うのがあってフロントとリア別々にブレーキテストをしていました。

ABS車の場合はですね、コネクターをつないでブレーキテスターとABSのECUのユニットを通じて片側ずつちゃんと制御できているかと言うチェックをしていました。

ブレーキの後はサイドスリップで測定をして、リアのブレーキの利き具合をテストしていました。

ドラムテスターと言うのがあって台上で120km位まで加速したと思うんですけども、スピードメーターのブレであるとかウィンカーとかブレーキランプなんかも鏡で見ながら全部の物が正常に機能するかと言う事を台上で試験してその後出荷と言う事で出ていました。

( 組み立て工場の )外に出て水漏れのシャワーテストに入って行くという様な形で一通りの検査をしていました。

2526

以上車両組み立てラインのレポートでした。

まぁメーカーの組み立てラインだから当たり前なのでしょうが、AZ-1がモノコックからたった10分で完成車になるとは凄いですね!

エンジンの搭載はサブフレームがコンベアで動くのとモノコックがラインを流れるのと同期するのが難しかった為、搭載が大変だったと言うのも分かりますよね。説明ではサラッと『搭載』と言っていますが、エンジン積んだ後冷却ラインやエンジンエイルライン、フューエルラインも繋いで各種ハーネス繋いでマフラー付けてとエンジンルーム内の作業をたったの2-3分でやっていたって事ですよね?

凄いなぁ(^^;

そしてドアの取り付けが位置決めが難しかったと言うのを聞いて、以前幌ドアに交換した時メカさんに

『ドアの取り付けものすごく大変だった』と言われたのを思い出して、そっと心の中で謝りました(笑)

アウターパネルの取り付けも中々一筋縄ではいかないみたいですね(^^;

でもお話によると改善で製造後期にはワッシャー使わなかったみたいなこと言っていたので、2-3000番台位はワッシャーなしなのかな?興味あるなぁ。

ダイナミックトーテスターの話や各種テストラインのお話も大変興味深かったです

(*^_^*)

また続きも上げて行きますのでのんびりとお待ちくださいね(^^;