みなさんこんにちは♪

SMAP解散報道は凄いですね~

簡単に考えれば事務所のゴタゴタなんですけど

芸能人は明日が保証されないので大変デス。

また、小さい会社だとどの上司の元で仕事をするか?

ってのもSMAPと同じように重要になります。

SMAPもマネージャーがいなくなったことで

厳しい状況が待ち受けてるような気がします。

私もSMAP世代なんで是非とも元気な姿が見たいものです♪

さてエンジンを元気にするといえばやっぱりターボ!!っす(笑)

ターボの種類を書きたいのですが、その前にターボの部品名を

みてください。

排気ガスでターボを回す羽根が、タービンホイール(左側)

空気を圧縮する方がコンプレッサーホイール(右側)

排気ガスでターボを回す羽根が、タービンホイール(左側)

空気を圧縮する方がコンプレッサーホイール(右側)

その二つをシャフトでつないでいます。

ではひとつづつ行ってみましょう♪

①ボールベアリングターボ

R32スカイライン等に採用されました。

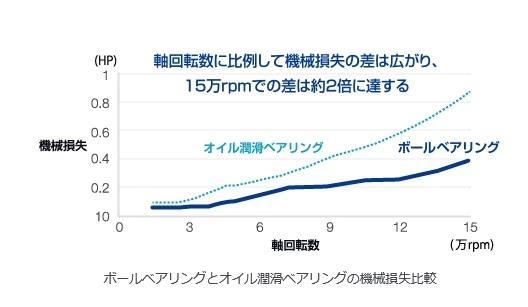

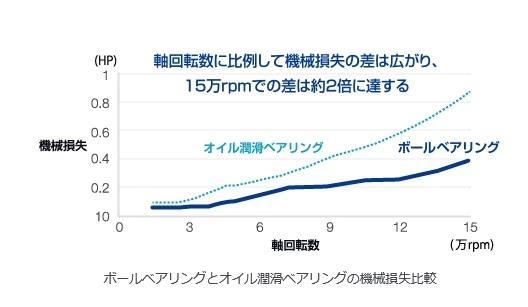

従来軸受はオイル潤滑メタル軸受でオイル潤滑だったものを

ボールベアリングにしています。

このことによって機械損失を減らしターボラグの減少

さらに高回転化を実現しています。

またボールベアリングの周りをオイルで保持することにより

オイルフィルムダンパーとして振動等をキャンセルします。

第二期ホンダF1エンジンにも使われています。

シャフトの固定方法がベアリングの場合は圧入のため

軸方向の力(背圧)に強いのだそうです。

メタル軸受はシャフトが軸方向に動く(オイルクリアラスがあるから)

のですがボールベアリング軸受けは圧入のため動きません。

排気ガス圧力が高い場合はタービン側からコンプレッサー側に

押される力がかかるのでコンプレッサーがハウジングに接触する

ようなトラブルがあったそうです。

その対策にボールベアリングは効果があったとか・・・

②セラミックターボ

これもR32時代に採用されました。

タービンホイールは通常耐熱に優れたニッケル合金(商品名インコネル)で作られる

のが多いのですがセラミックで作った物です。

セラミックで作ることによりより軽量化でき、ターボラグを減らすことが可能デス。

ただセラミックは割れる可能性がありますから、タービンの羽根は分厚くしないと

いけないそうです。

③樹脂コンプレッサー

R33の後期に採用された記憶があります。

通常コンプレッサホイールはアルミ合金で作られますが

さらに軽量な樹脂で作った物です。

ボールベアリング、セラミックタービンとの合わせ技でよりターボラグを

減らしリニアな出力特性を狙ったものです。

R33スカイラインではリニアチャージコンセプトといっていましたが

結構先進なコンセプトだったことがわかります(評判悪かったけど)

ちなみに樹脂コンプレッサーはデミオディーゼルやCX-3にも使われて

いますが当たり前に技術になってきていますのでカタログ等にもだされません。

③チタンタービン

三菱のランエボに採用されました。

ニッケル合金で作られていたタービンホイールをチタン合金で作ったものです。

より軽くつくられていますので低回転からトルクを必要とするラリーでは

武器になったようです。

ただ耐熱性、耐久性が少し劣るようで、Gr-Aラリーではコースに合わせ選択できるように

していたようです。

また競技では壊れる前に交換すればいいので、まぁ問題にはならなかったそうです。

インコネルの比重は8.8に対してチタンは4.5と大幅に軽くなります。

⑤マグネシウムコンプレッサー

これも三菱ランエボで採用されました。

コンプレッサー側をアルミ合金からマグネシウム合金にしてより軽量化されています。

樹脂コンプレッサーはハイブーストですぐ壊れるそうですが、マグネシウムだと

ラリーにも使えるそうです、

ただ、アルミは異物は当たった場合曲がりで済む場合もマグネシウムであれば

粉々になるそうです。

ランエボ10では、コンプレッサー側マグネシウム、タービン側はチタン標準となり

逆にオプションとしてアルミコンプレッサー、ニッケル合金タービンがラインナップされた

ようです。

アルミの比重は2.7に対してマグネシウムは1.7くらいってことですから

軽いアルミよりより軽いです。

まぁ樹脂が一番軽いのですが、耐久性能が劣ります。

⑥切削コンプレッサーホイール

過去のばかりでは面白くないので、最近の流行を・・・

まず下の写真を見てください♪

トヨタクラウンに採用されました。

(最近のトヨタは切削コンプレッサーが多い)

通常コンプレッサーホイールはアルミ合金で作られることが多いと書きました

製造方法はロストワックス製法といって鋳造です。

超簡単に説明すると金型にアルミを流し込むような感じで、たいやき作るような方法

今回の切削コンプレッサーホイールは、アルミのかたまりから

削りだします。

削った加工跡がコンプレッサーホイールに残っていますね♪

<object width="425" height="355">

</object>

これは五軸加工機ってのが一般化されたことで、工程が短縮、発注されたら

アルミ材料を機械にセットして五軸加工機が加工すれば、ハイ出来上がり♪

ってくらい簡単になっています。

ではメリットは?っていうと下の写真をみてください。

アルミを鋳物で作る際は耐久性にマージンを持たせるため

分厚く作る必要がありますが、アルミ鍛造材を使用することで、羽根をより

薄く、また軸中心まで加工することができます。

羽根を薄くつくると、もちろん軽量化になりますし、空気の流れも増やせます。

軸の中心近くまで羽根とすることができるし、耐久性もアルミ鍛造で問題はない

いいことずくめなんですね。

五軸加工機は3D加工に優れますし、プログラム変更で簡単に仕様変更ができる。

五軸加工機でいろんなコンプレッサーホイールが製造可能で、設備投資もいりません。

アフターパーツメーカは、切削コンプレッサーホイールを使います。

(今後加工機の性能が良くなれば削り痕もわからなくなると思います。)

噂話ですがGr-Aレース時代はターボの直径(入口径、出口径)寸法でしか規制がなかったため

さらに削ることで薄く、軽量化、ハイフロー化していたと聞いたことが

あります。

まぁ見た目で削っててもワカリマセンからバレないでしょうね。

デメリットは削りだしなんで削りカスが多いことでしょうか・・・

ちなみにすっごく詳しく知ってるようなふりしてますが、

スピードボックスさんの受け売りデス(笑)

http://speed-box.jp/kit/billetCW.php

チューンドターボの事ならスピ―ドボックスさんに!!

⑦今後の製造方法

さて現状のコンプレッサホイールは切削だよ♪

って話を書きましたが、今後はどうなるか?

予想してみてください。

そうです。

製造業では革命的な商品といわれる製造装置です。

わかりましたか???

3秒でお答えください!!

答え

3Dプリンター!!

な~んと金属3Dプリンターでタービンホイールも作っちゃう時代です。

まだまだ、試作段階で市販できるものではありませんがこれなら

削りカス自体もありません。

面白いですね~

実はまだまだ続くのですが、長文になったので今日はここまでといたします。

次回はシステムとか書いていきたいと思います。

ちなみに私はシロートのクルマ好きなので、教えて頂ける方がありましたら

よろしくお願いします。

デハデハ♪

ターボチャージャーの種類についてお勉強♪ その①

ターボチャージャーの種類についてお勉強♪ その①

みなさんこんにちは♪

みなさんこんにちは♪

今、あなたにおすすめ

今、あなたにおすすめ