今年初のブログです。このブログを書いたのは昨日なのですが、投稿し損ねていたことに今朝気が付きまして、仕事始めの本日、休み時間の合間での投稿となります。

まず、年初早々元日からの地震でお亡くなりになられた方にはお悔やみ申し上げます。行方不明の方の懸命の捜索が続けられていることと思いますが、一刻も早く発見・救出されることをお祈りいたしております。避難を余儀なくされている方々、水道が止まっている等により不自由を強いられている方々には、少しでも状況が改善されることを切に願っております。そして、被災されましたすべての方々にお見舞い申し上げます。また、その後に重なってしまった羽田の飛行機事故で亡くなられた海保隊員の皆様にもお悔やみ申し上げるとともに、帰省等で大変な思いをされた皆様が無事に平常に戻れていることを願っております。

年初早々から喪に服す気分でめでたいとはとても言えませんが、本年もよろしくお願いいたします。

さて、私自身の年始の休みは、初詣とちょっとした買い物以外には出掛けることもなく、基本ゆっくりしておりました。

その中においても、多少、排気ガス排出ノズル自動戻し装置の製作をやりました。製作過程の作業をちょこちょこアップしてもほとんどの方にとってつまらない内容だと思いますが、まとめて書くのも大変なので、備忘録を兼ねまして書き残しておきます。

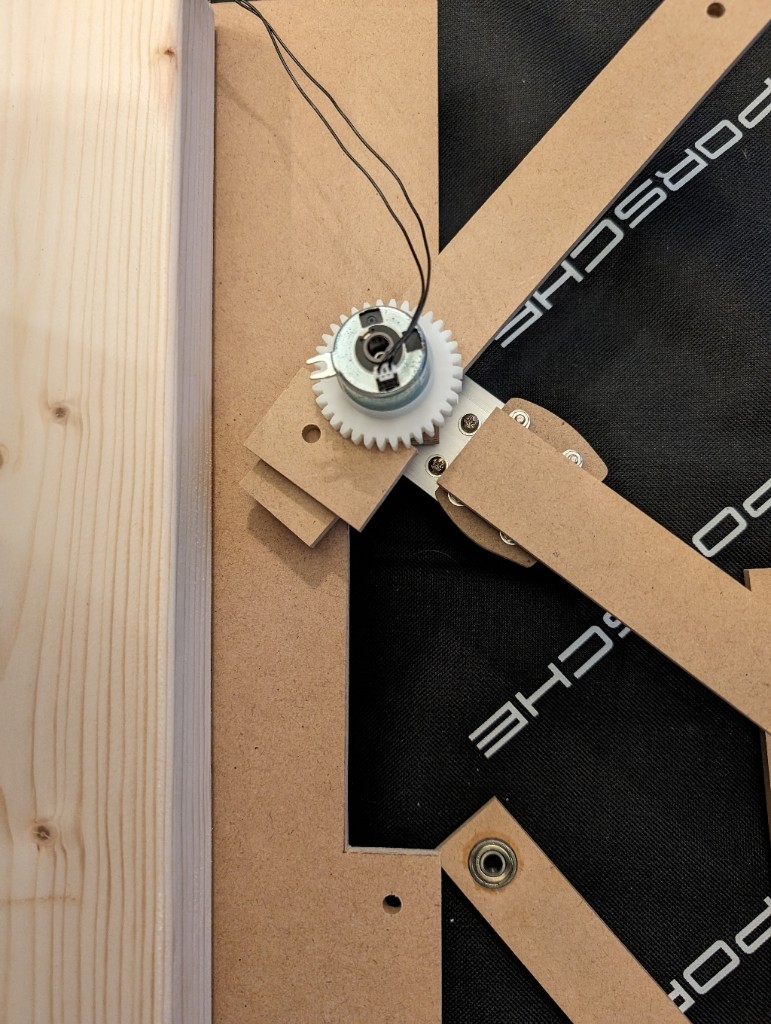

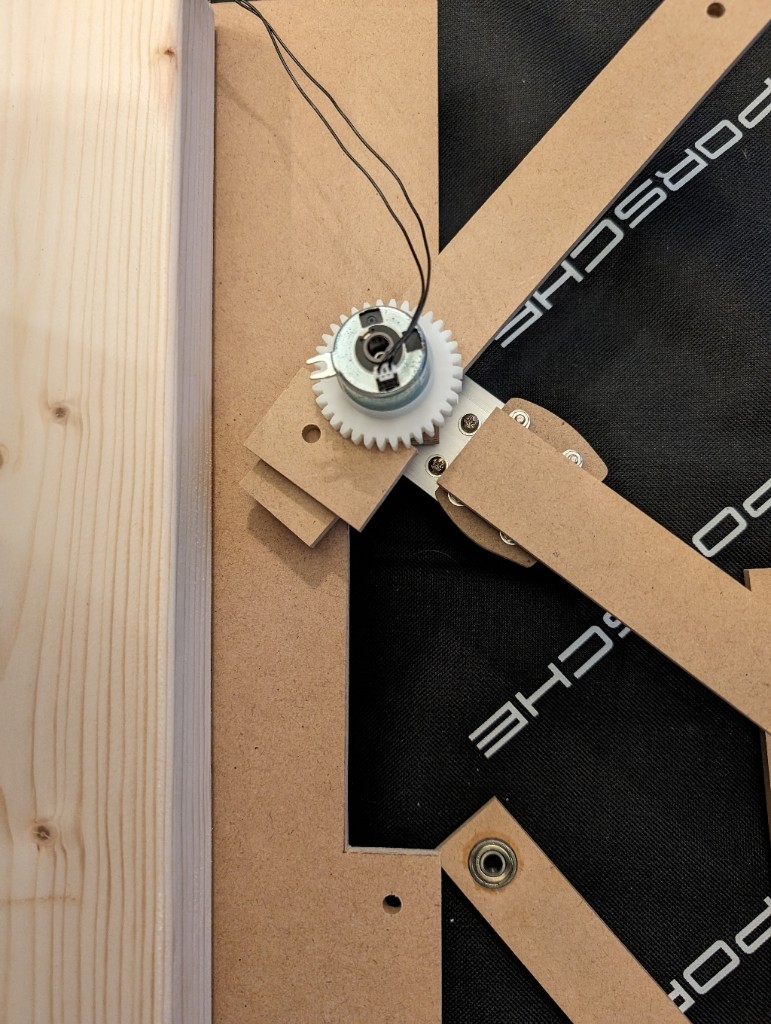

まずは、モーターのシャフトからの力を繋いだり切り離したりする電磁クラッチのリンクアームへの固定部の作成です。

この画像では、まだ電磁クラッチを固定してはおらず、モーターのシャフトに刺して載せているだけです。部品故障が起こるかもしれないことを前提に、メンテを考えて取り外し可能となる形で固定部を製作します。

この電磁クラッチは、真ん中を貫く軸穴(Dカット穴)と周囲の白いギヤとの間が、物理的に結合されたりフリーにしたりを電磁的に切り替えることができるものです。

軸穴にはDカットを利用してモーターシャフトを固定し(上の画像にも写る

延長パーツを以前作りました)、逆側の白いギヤをリンクアームに固定することになります。固定方法としては、ギヤのギザギザをそのまま利用して、それに合う逆の形のギザギザをリンクアーム側に形成し、上から嵌め込めるようにすることにしました。

逆ギザギザの形成の前に、ベアリング固定のためのナット分のクリアランスを確保するため、リンクアームと同じMDF板(5.5mm厚)をベアリングの両側に取り付けました。

この小さい板の上に逆ギザギザを形成しようというわけですが、まずは、白いギヤを当て付けた状態にして、エポキシパテを周囲に充填して形成しようと試みてみました。やってはみたのですが、ギヤからの剥離がうまくいかず、失敗しました。残念、失敗したときの写真は撮り忘れました。失敗したときはリカバリーしようと必死になるので、そのときの写真を撮れないことが多いですね。

剥離に失敗したときに、ワセリンを塗ってやればうまくいきそうだなぁと思いましたが、若干のギヤの遊びを作るのが意外に難しそうに思ったので、やっぱり別の方法にやり方を変えることにしました。なお、はめ込み・取り外しができなくなってしまうので、こういう機械部品には若干の遊びが必要です。

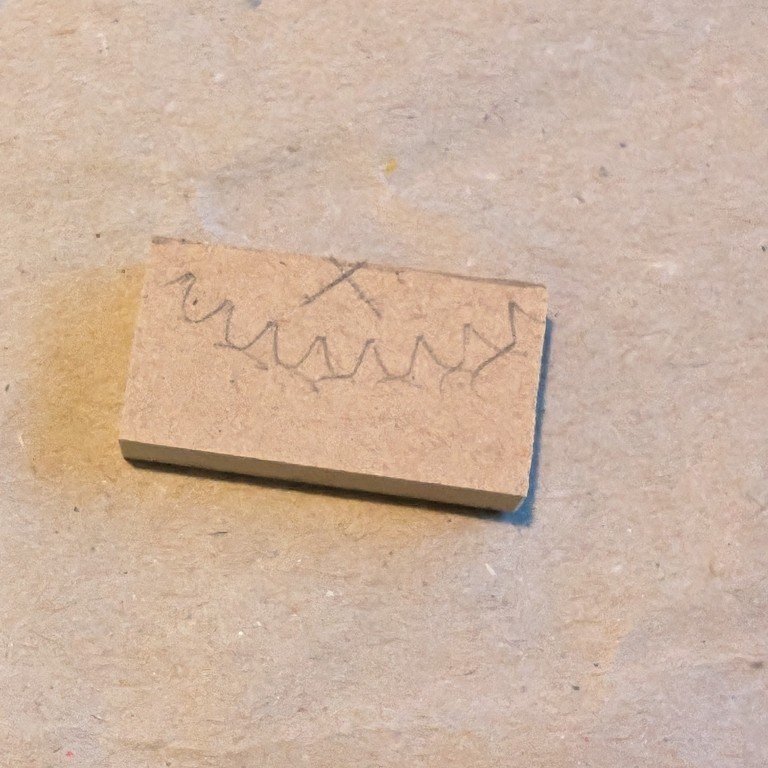

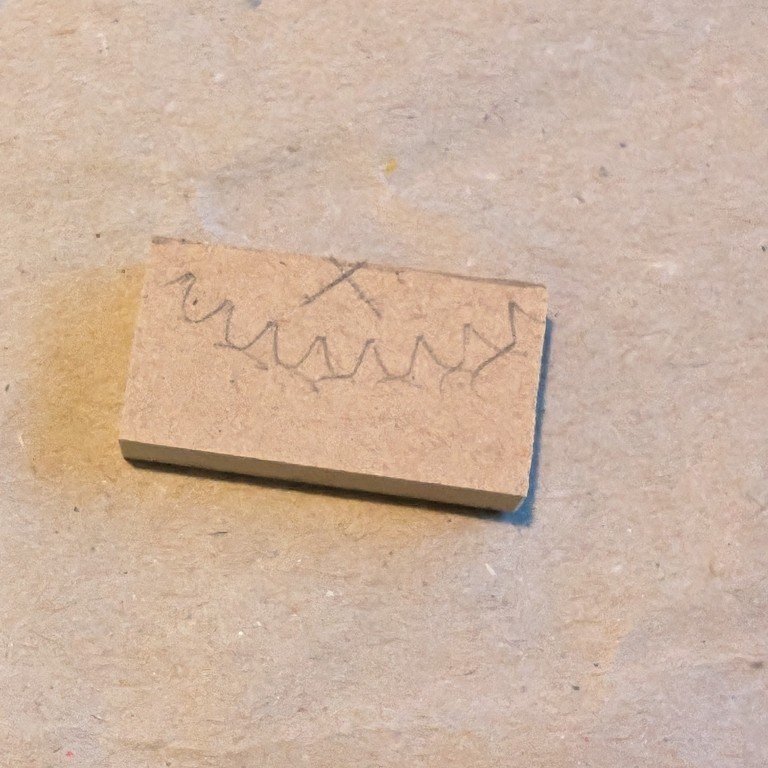

で、ちょっとどうやって作ろうか考えまして、同じMDF板を地道に削って作ることにしました。ということで、ギヤを当て付けてシャーペンでギヤの型を写し取って、

余計な部分をのこぎりでざっくりとカットして、

やすりで削っていきます。

地道に削っていって、ギヤにちょうど嵌まるくらいになりました。

この段階で、一旦、瞬間接着剤を浸透させて歯を補強しまして、

さらに削って少し遊びを作って、リンクアーム先端に取り付けた様子がこちらです。

先端側を嵌め込んだ状態で、反対側のギヤの型を写し取って、同じように加工します。

それで取り付けた状態がこちら。

電磁クラッチを外して見るとこういう感じです。

一応ちゃんとギヤが咬み込んで、回転が固定されるようになりました。

ただし、二つ目の加工になるとだんだん飽きてきて作業の丁寧さが失われ、削りすぎているところがあったりして、ちょっといびつになってしまいました。まあ、遠目にはあまりわからないので、これでいいことにします。後でやる塗装にて、ギヤの遊びが減りすぎるかもしれないという懸念はありますが、そうなったらそうなったでそのときに考えます。

さて次は、リンクを縮めたときのストッパーの作成と、縮まった時に電源が切れる停止スイッチの取り付けです。

この画像は、リンクのベース板に、一つ目のリンクだけを取り付けた状態のものです。向かって右側のパラレルリンクの部分は、ベース板と平行となる横向きのリンクが、リンクを手前に縮めたときにベース板に当たることでストッパーを兼ねることになります。

それに対して左側のリンクには当たるところがないので、縮めたときに手前に引き込み過ぎてしまいます。そこで、右側のリンクが止まる角度と同じ角度で左側のリンクも止まるようにすることにしました。

左右を変えずにベース板をひっくり返して裏から見た左側のリンクが、これくらいの位置で止まるようにしたいということです。

これで線を引き、ちょっと開いてみるとこういう感じ。

ということで、この線に沿ってストッパーを取り付ければいいわけです。なお、この線を引くために、リンク板をベース板に密着させていますが、実際には、モーターを取り付けたリンクがその2枚の間に挟まります。したがって、ストッパーはちょっと背を高くしないといけません。

背を高くしないといけない一方で、横方向に分厚いものを付けてしまうと、その先のリンクに当たってしまったりするので、薄く高くする必要があります。何で作ろうかちょっと考えましたが、やっぱりここも同じMDF板を使うことにしました。貼り付けたものがこちら。

これで良さそうにも見えますが、先程も述べたように、このストッパーはその根本が当たるのではなく、少し根元から離れたところが当たることになります。そうすると、取り付けた板を倒す力がかかることになりますので、5.5mm幅の接着では強度的に不安が残ります。そこで、ベース板側に突き当たるところについては、間に入るリンク厚分だけ隙間があるので、そこ利用して斜めに保持する部材を入れて補強することにしました。

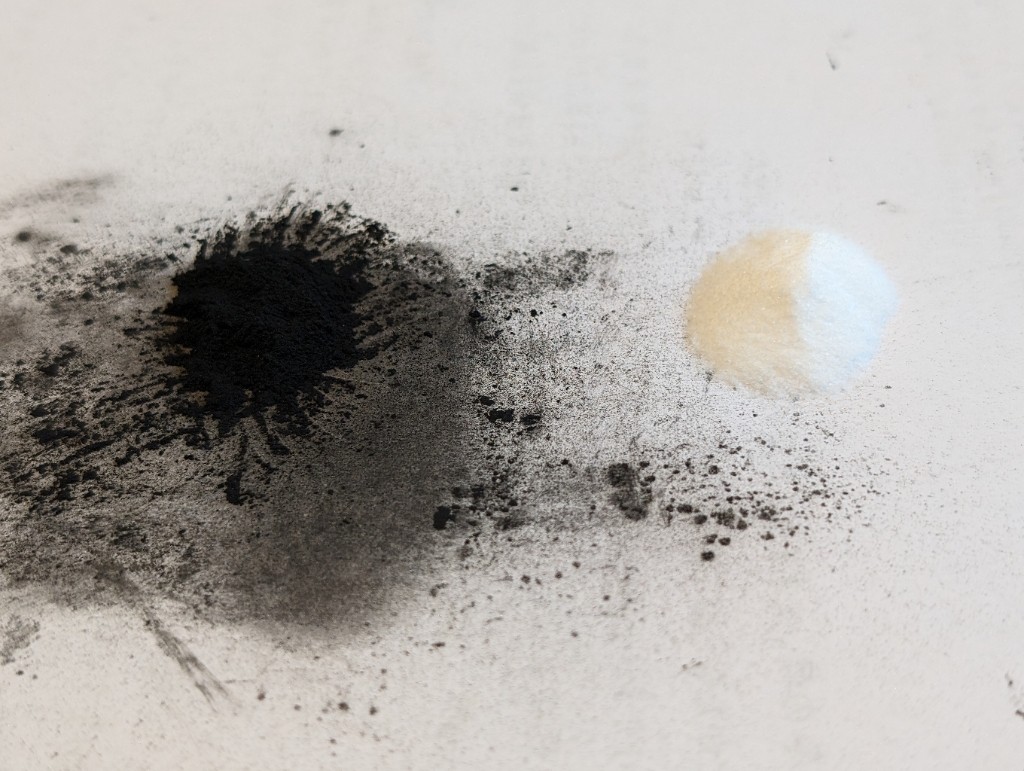

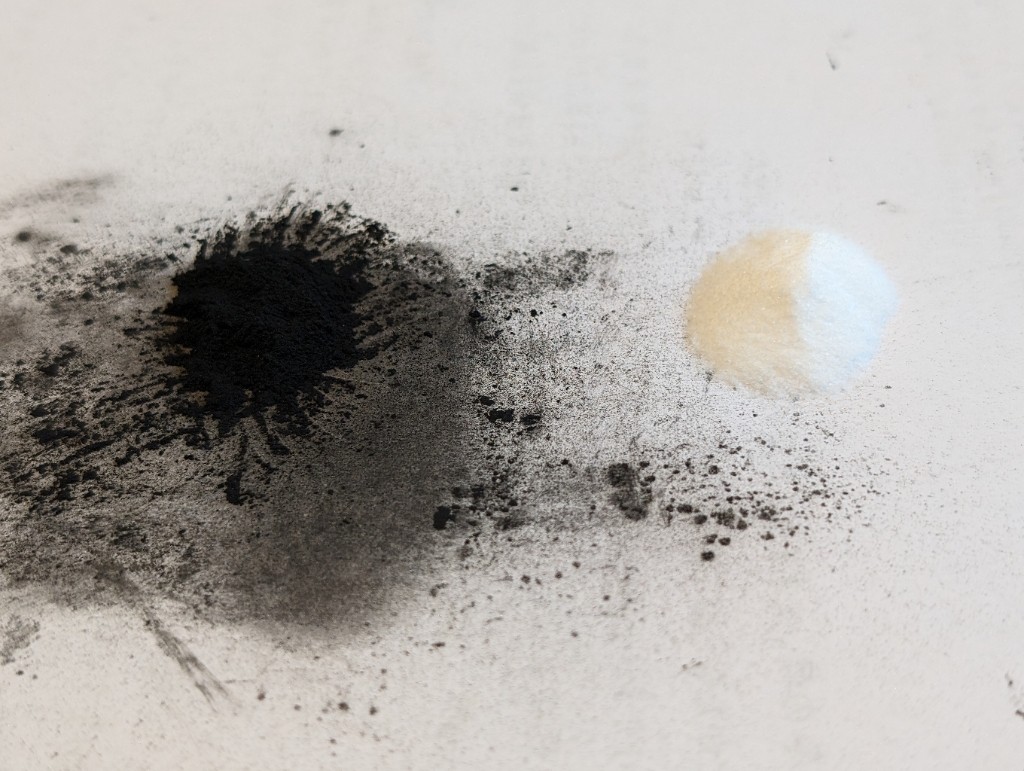

何で補強しようか考えまして、前から気になっていた「炭素+重曹の混合粉末に瞬間接着剤を浸透させる方法」をやってみることにしました。重曹だけでも十分に強度は出ると思いますが、炭素を使うとさらに固くなるらしいので物は試しにです。どうやら、シアノアクリレートが重合してポリマーになるときに、炭素とも結合するから硬くなるらしいです。

ということで、BBQ用のオガ炭を削って炭粉末を作ることにしました。

鉛筆を削ってグラファイト粉を作る方が一般的なようですが、濃いめの鉛筆がなかった&鉛筆から芯を取り出すのが大変&鉛筆も不純物多いことから、燃えカスの灰があまり出ない(≒炭素分が多そう)オガ炭でよかろうという(適当な?)判断です。紙やすりで削るだけで、十分すぎる量のオガ炭粉を簡単にゲットしました。

これに、やや多めの重曹を混ぜました。

炭素とシアノアクリレートを混ぜると、危ないと思うくらい発熱したりする場合もある(煙が出るくらいはよくある)ようなので、炭の混合割合を少なめにしておきました。かなり強い発熱反応を起こすくらいにしっかりと結合するということでしょう。

充填する場所の両サイドにマスキングテープを貼って、中にその粉を入れて、

シアノアクリレートを垂らして馴染ませます。

私は最初からたくさんの粉を入れちゃっていますが、少しずつやった方がいいです。馴染ませるのに少し苦労しました。

で、しばらく経って、固まったものがこちら。

ちょっと絵が暗いですね。明るさ調整しそこねました。かなり硬くてカキンコキンになりました。色は、黒に見えますが、濃いグレーです。

凸凹がちょっとなんなので、やすりで削って平らにしておきました。

やすりで削るのもなかなか大変なくらいに硬いです。かなりガッチリしたので、これで、強度は問題ないでしょう。

できたストッパー付きのリンクを仮に組んでみて、ベース板手前を視点に立ててみた状態がこちら。

手前を軸に持ち上げたので、この画像の上方向が地面側になります。左のリンクにストッパーが付きました。

ここからさらに裏返して、ストッパーに当たる寸前のところで押されるようにタクトスイッチを取り付けます。

左右2か所に同じスイッチを取り付け、両方が同時に押されると電源が切れるようにします。そうすると、リンクの片方がまずストッパーにあたってそちらのスイッチが押されてもまだモーターは動き続け、もう一方のリンクもストッパーにあたるときにそちらのスイッチも押されて、そのときに引き込み動作が停止するという仕掛けです(ってまだやっていないのでそうなるはずです)。

スイッチの取り付け位置を決めて、5mmの穴を浅く開けて、

そこにM2.5のナットを埋め込みました。

厚さ5.5mmしかない板に使える鬼目ナットはないので、普通のナットを埋め込んで接着することにしました。貫通させてボルトナットで止める方が簡単ですが、裏に隠すほうがスマートかなと思ってこうしました。

‥‥っと、年始休みの作業はここまでです。大どころの加工がだいぶ終わってきました。まだ、細々とした加工が残っていますし、見た目を決める塗装・表面仕上げもまだなので、作業はまだまだ続きます。

私の355は、買ったときからCピラーの付け根にクラックが入っていました。正確には、私の355がと言うよりも、ほとんどすべての355でクラックが入っているとのことです。激しい走りをすると起こるというわけでもないようです。

私の355は、買ったときからCピラーの付け根にクラックが入っていました。正確には、私の355がと言うよりも、ほとんどすべての355でクラックが入っているとのことです。激しい走りをすると起こるというわけでもないようです。

今日は、運転免許センターに免許更新に行ってきました。1月誕生日のため、免許の更新には年末年始の休みの平日(1/4あたり)に行くことが多いのですが、今年は1/4から仕事だったので、それが叶わず。仕方なく、日曜の今日に行くことにしたのでした。

今日は、運転免許センターに免許更新に行ってきました。1月誕生日のため、免許の更新には年末年始の休みの平日(1/4あたり)に行くことが多いのですが、今年は1/4から仕事だったので、それが叶わず。仕方なく、日曜の今日に行くことにしたのでした。

今日はスカッといい天気ですね。

今日はスカッといい天気ですね。

今年初のブログです。このブログを書いたのは昨日なのですが、投稿し損ねていたことに今朝気が付きまして、仕事始めの本日、休み時間の合間での投稿となります。

今年初のブログです。このブログを書いたのは昨日なのですが、投稿し損ねていたことに今朝気が付きまして、仕事始めの本日、休み時間の合間での投稿となります。