今回はシェルの組立て3回目になります。

実際はもっと進んでいるのですが、余りに膨大な内容になってしまうので小出しになっちゃいます。

早くリアルタイムまで追いつかないと!

と言っても現状は海外発注のパーツ待ち状態で何もしていませんし、本業が今月23日納品分で手一杯なのです。

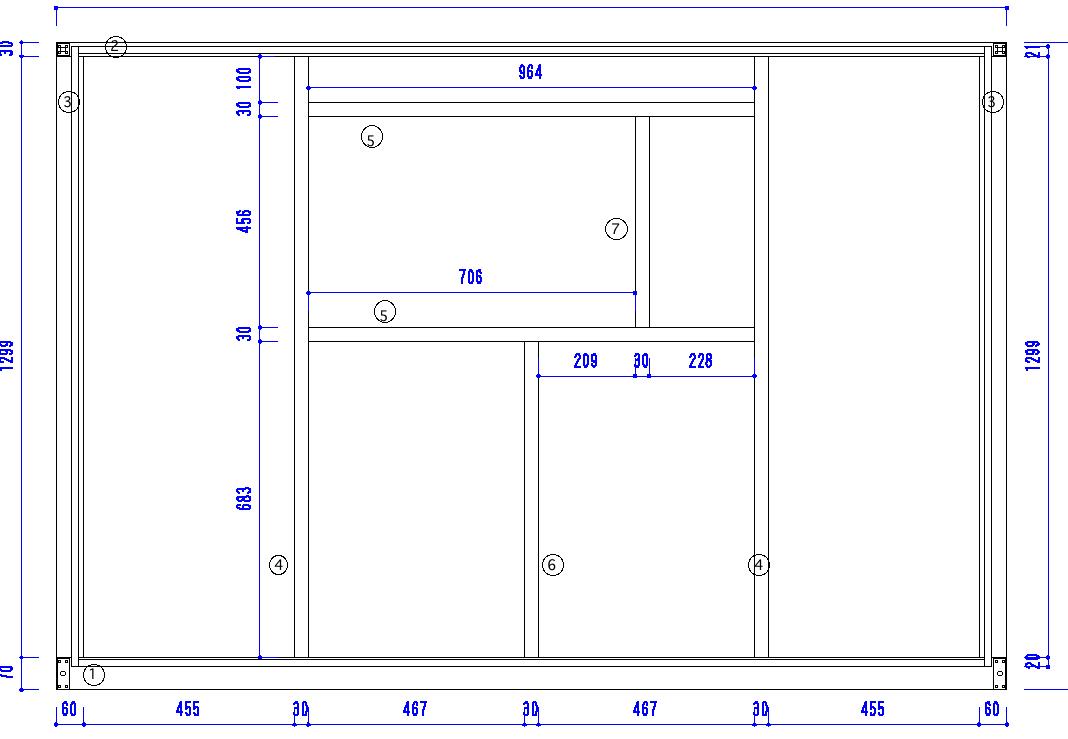

今日はフレーム組立てに使用するパーツの覚え書と重要部分の加工になります。 この手の加工作業に興味が無いヒトは斜め読みしてくださいまし。(笑)

細かなパーツにも僕なりの拘りが有るんですヨ。(いつものビョーキ)

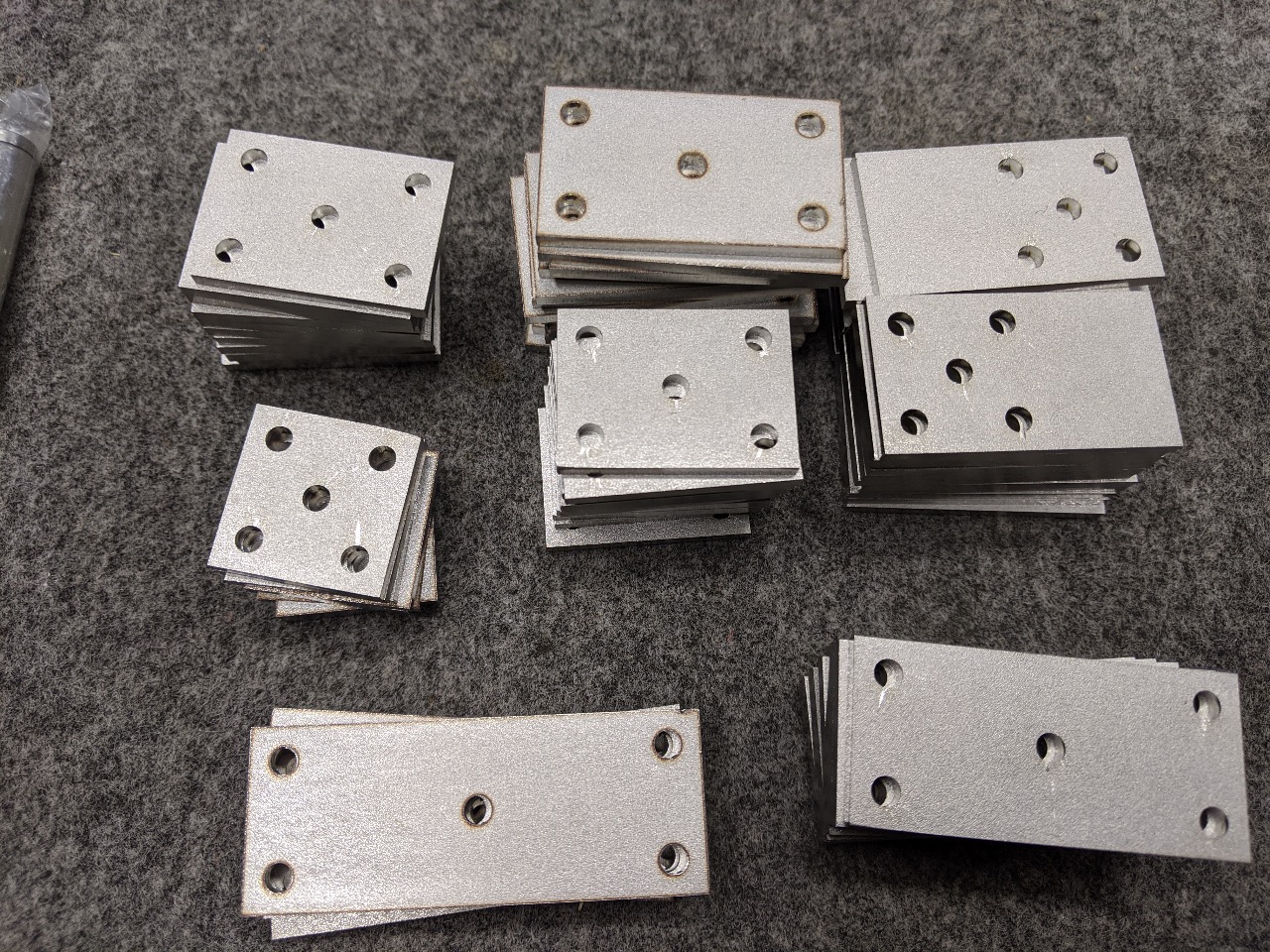

小物パーツを並べてパチリがタイトル画像。

ビス/ナット類。

右はバックプレート位置決め用のビスはステンレス丸頭4×5㎜。

これはプレート3㎜にアルミパイプ厚2㎜を足した長さで、内面に飛び出さない為に。

中はステンアプセットボルト4×20。

これは外パネルをフレーム内側から固定するための物で、ボルト/スプリングワッシャ/平座金が一体になっていて便利です。

左はフランジ付ナット4㎜。

これも外パネルの内側に使い、アプセットボルトと共に緩み止め効果があります。

組み上がってから使用中にもしこれらが緩んでしまってものもう手の施し用が無い構造だから。

右はノルトロックワッシャM10用と3/8インチ用。

パイプフレームを結合する時に使用するボルト/ナットに使い、2枚合わさる内面がクサビ状になっていて外側はフランジナット同様のセレーションが切られています。

かれこれ30年以上前に我R750Rを全バラ整備したときに使い始めた物です。

当時は四国の名前忘れた会社(たしかクラシゲだったか)がスウェーデンより輸入していたものですが、現在ではモ○タロウさんでも入手できる様になっていて驚きました。

左はM10と3/8のナットで極く一般的なものです。

これはちょっと特殊。

ステンレス製の丸ボスと言うもので、M10用とM8用になります。

外形20㎜長さ30㎜のステンレス無垢材にM10/8のタップが切られています。

フレームに荷重が掛かる部分を受け持つ裏方さんです。

ノブスターM10用M8用。

ボルトと組み合わせて使い、手締め出来るパーツです。

これはシェルを荷物扱いとする為に法令を遵守し、尚且つ見た目をスマートに見せる(かな?)逃げです。(笑)

詳しくは後々の説明になると思います。

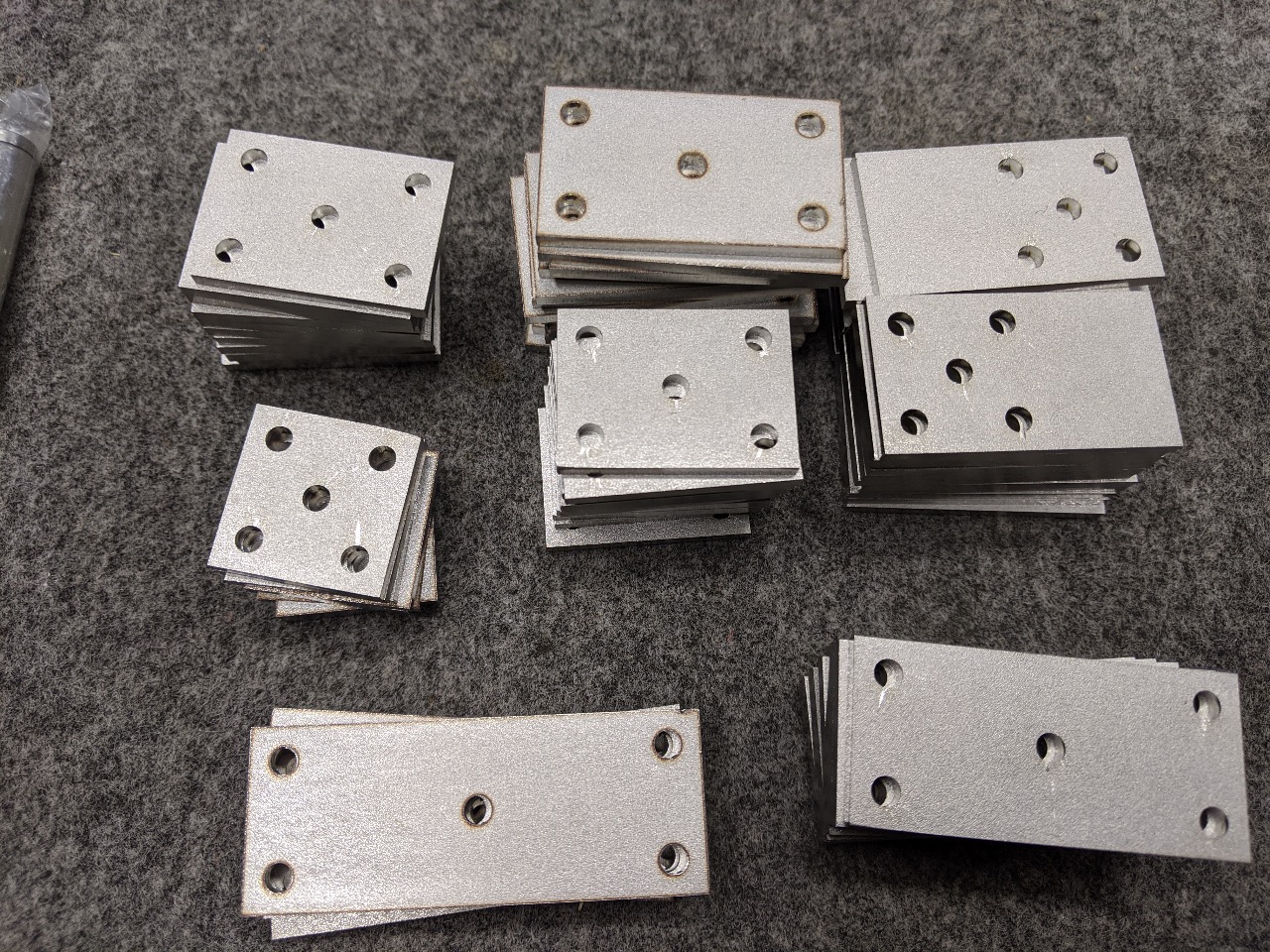

既出のステンレスバックプレートです。

ウチの仕入れ先に発注したレーザー加工品で、ステンレスの3㎜厚の物です。

正確に切断/穴空けされていてアルミ角パイプの内寸ピッタリです。

ステンレス面付け丁番。

大きい方はシェルと車体を固定する為の物。

小さい方は後部ドアに使います。

通常ウチの本業ではこれでは無く、堀込み丁番を使うことが多いのですが、今回は構造的に無理がありコチラになりました。

ステンレス3㎜厚曲げ加工品。

これはベースフレームに組み込んで車体と分離させる時に使うサポートパイプからの応力を受け持つ重要部品になります。

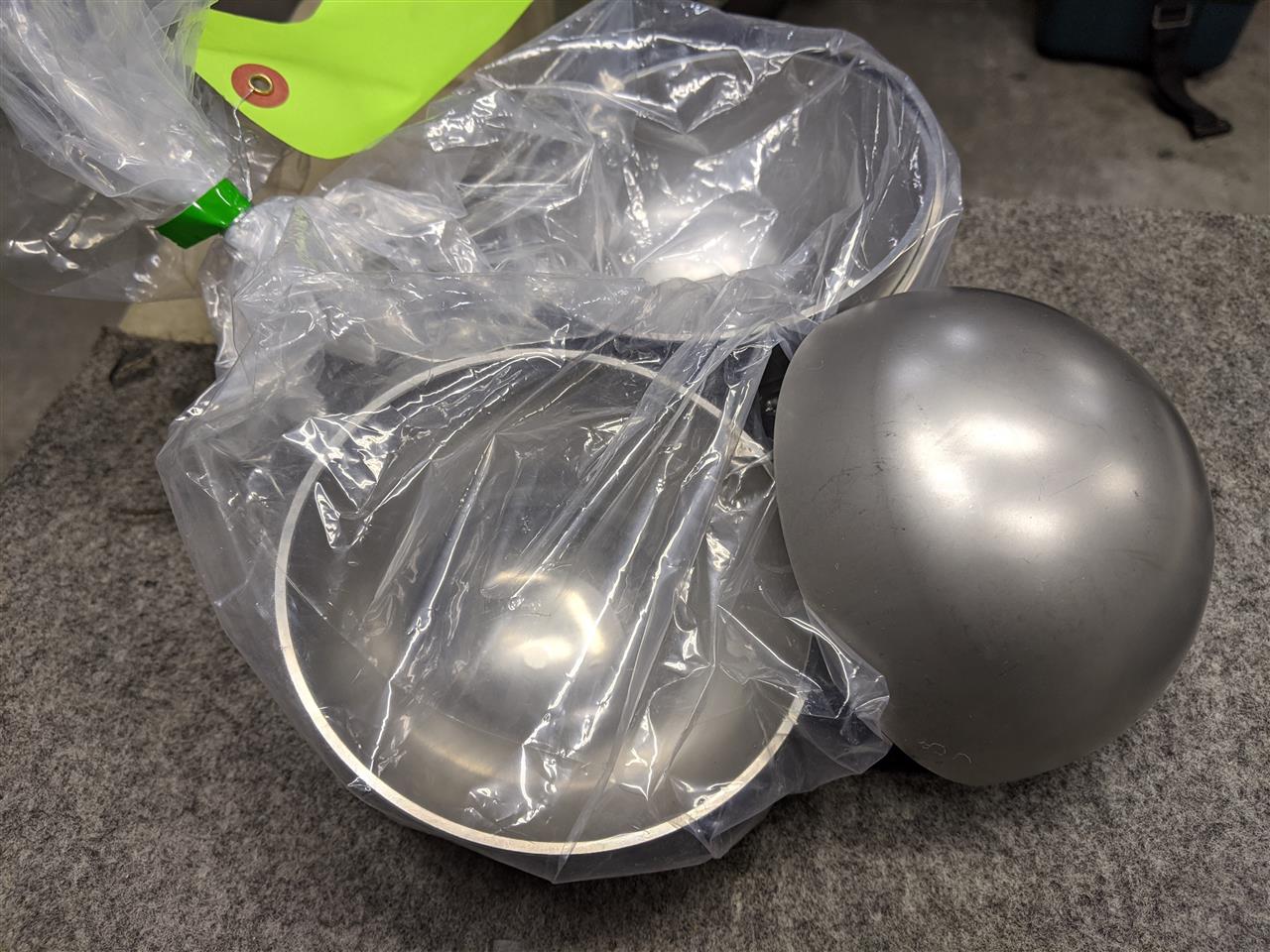

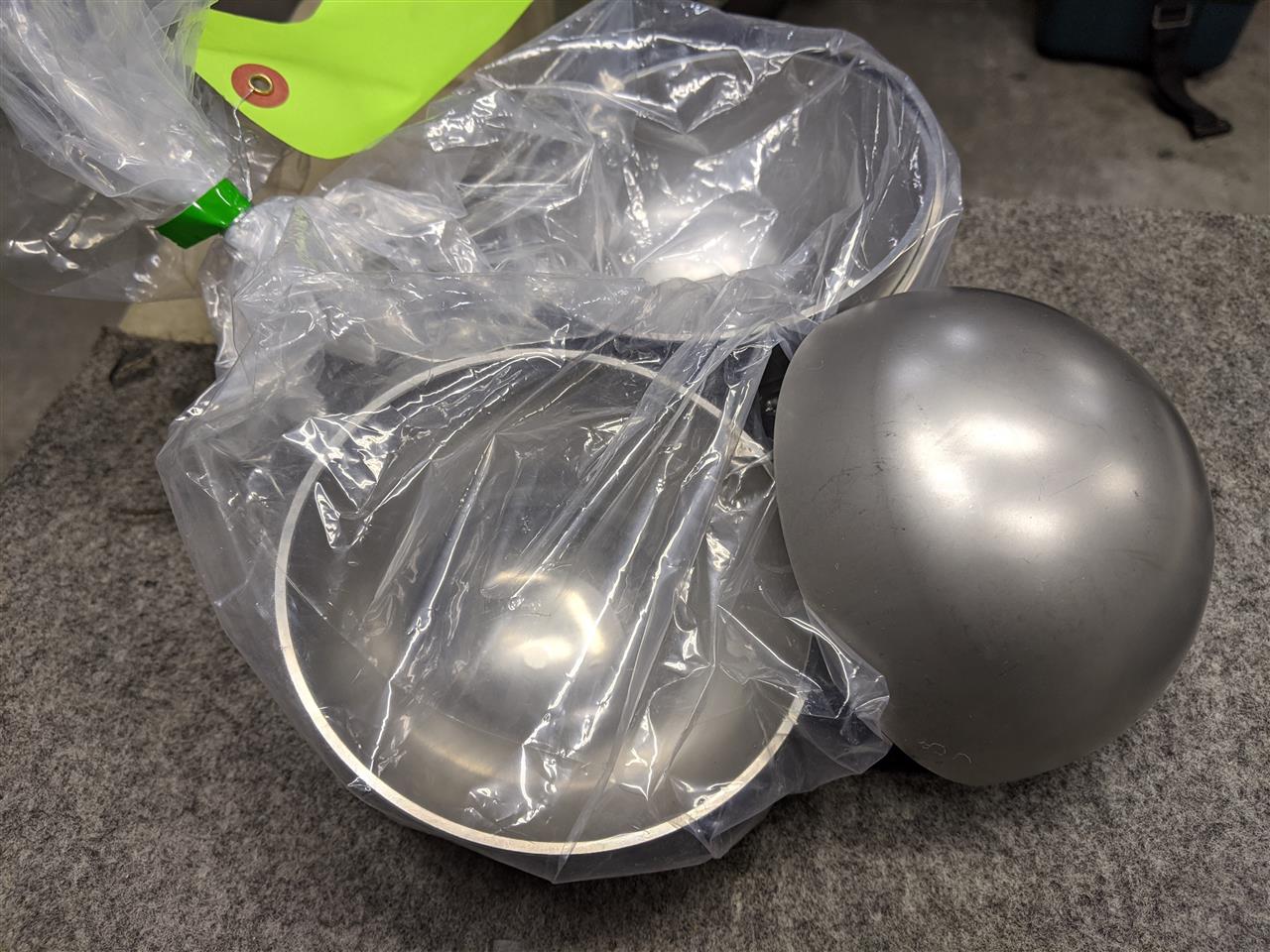

ステンレス半キャップ114.3㎜ 2.0㎜厚。

こちらはアルミパネルを縁取る1/4円ボーダーのコーナー部分に使用します。

この既製品のサイズが元になってボーダーのRが57㎜になっています。

但し切断砥石の厚み分がマイナスされてしまうので、1個に付き1つしか使えないと言う不経済さ。 結構値が張ります。

右、美和ロックLL錠。 後部ドアに使います。

住宅の浴室等に使用する空錠(ロックが無い)で、突起が余り無く水にも強く(筈)何よりこの手のパーツでは国内最大手は信頼出来るでしょう。

左、同じく美和製のNDZ面付錠。

LLの方にロック機構が無いのでこちらが防犯用になります。

極力外側のシリンダーが出っ張らない物を選びました。

その分内側はゴツいけど。 たまに本業でも使っていて加工は手馴れています。

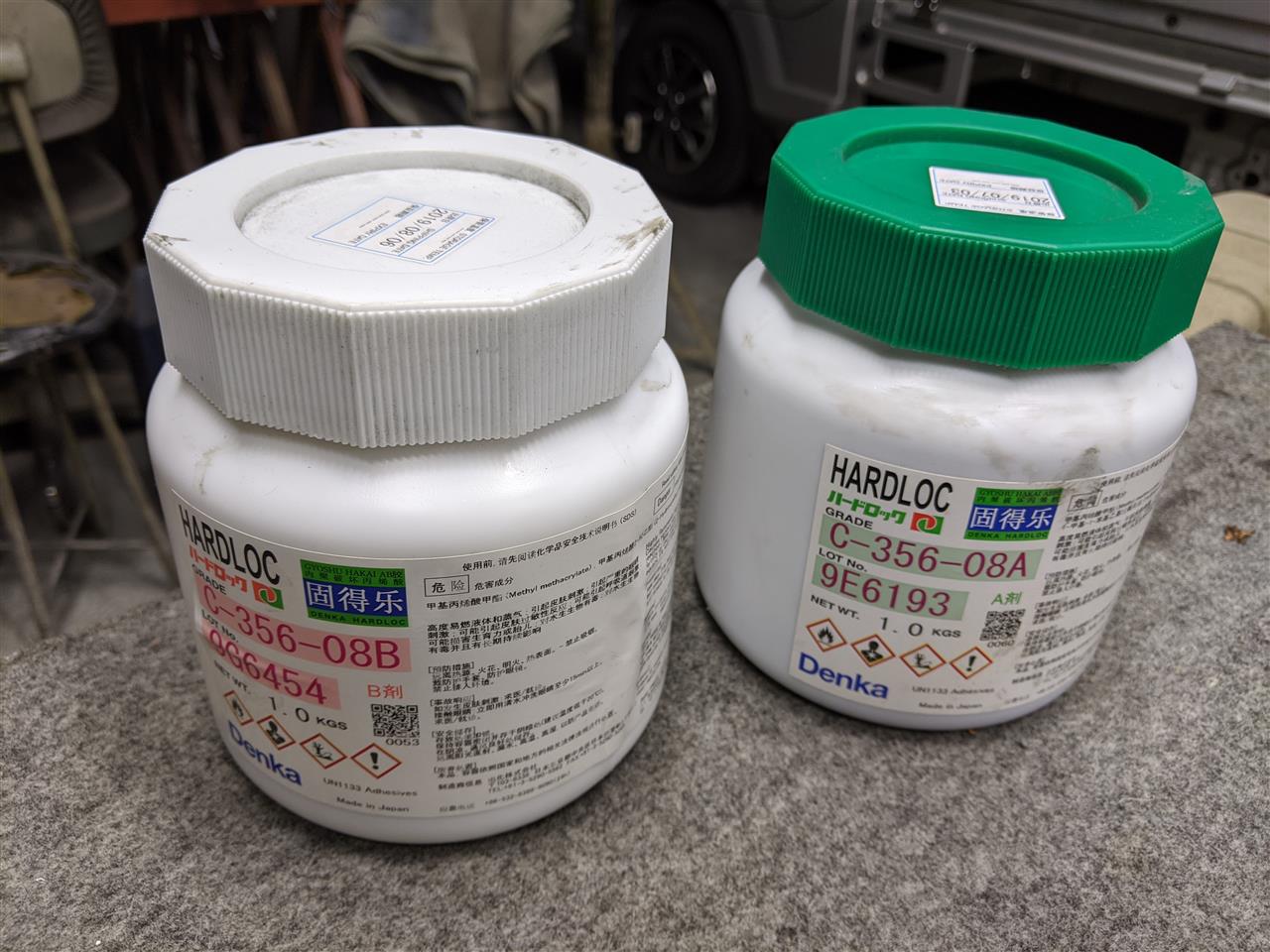

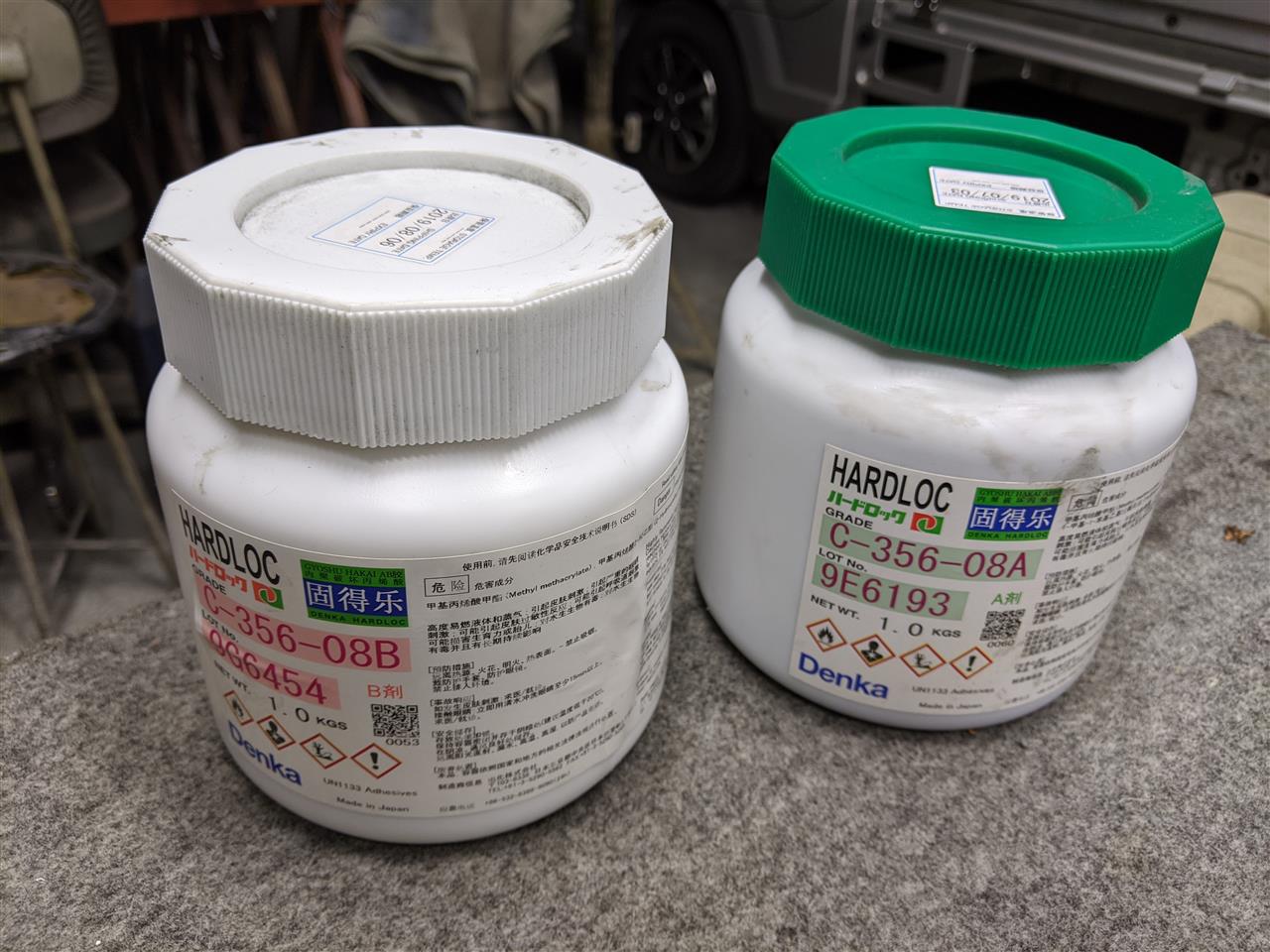

最後は金属用接着剤ハードロックになります。

これも本業では大活躍している物でA液/B液を混合させて使うのですが、その混合比が割とアバウトでも支障が無くとても作業性が良い接着剤です。

しかもその強度が凄い!

ウチのスピスタのアルミフレームだって接着式だし。

ウチのシェルだって。 (笑)

ここまででとてもなが〜くなってしまったのでこの辺で、と思ったけどやっぱり続けちゃいます。

なんたって早くリアルタイムに追いつかないとっ。

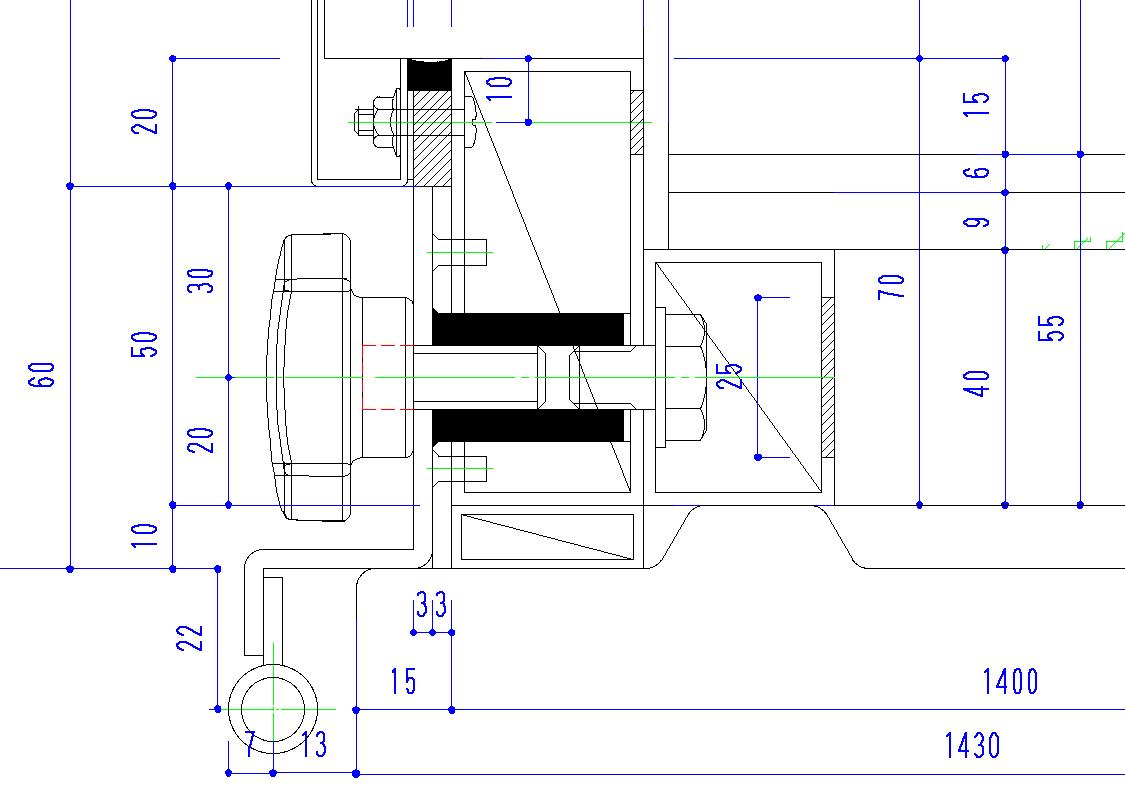

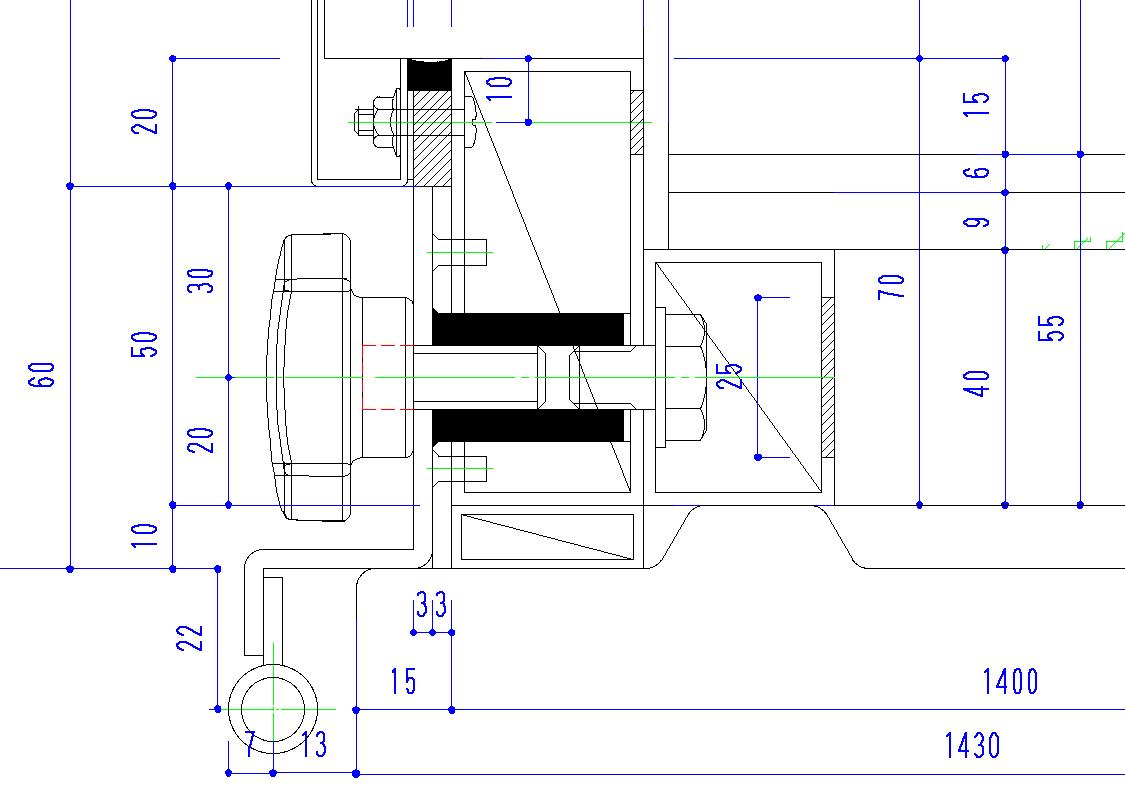

これはベースフレーム部分の断面図です。

メインは70×30のパイプを使い、その内側に40×30のパイプを組み合わせます。 キャリィの荷台には10㎜のリブ補強が有るのでそれを跨げる用に一番外側のパイプに30×10のパイプを乗せて全てが着地するようにしています。

中程の黒い塗りつぶし部分が先ほどのM10用丸ボスで、内側の2枚分の板厚からボルトによって位置固定されます。

外側のステンレスフラットバーと丸ボスは溶接固定です。

これで強度が判るでしょうか?

上の方の塗りつぶし部分は防水用のシール部分です。

アルミ角パイプと外パネルの間にフラットバーが有り、そこに出来るスペースがシール溝となる構造です。

あ、図面ではアプセットボルトがビスのままだ。

たまに見かけるキャンピングカーのシール部分の経年変化がとても可哀想な状態で有る事を念頭に、我シェルは見えるところにはシールしませんっ!

(あ、屋根は除く)

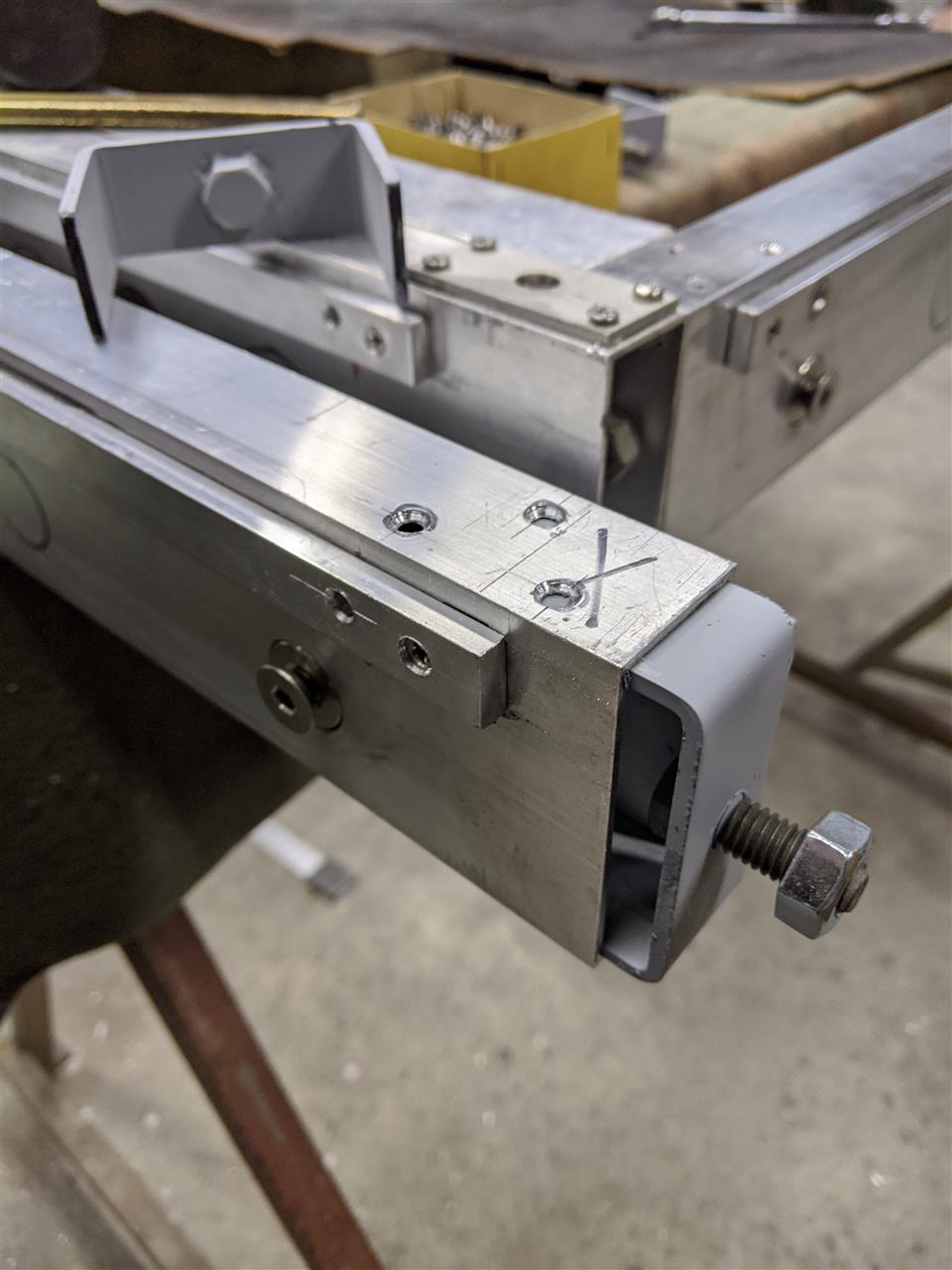

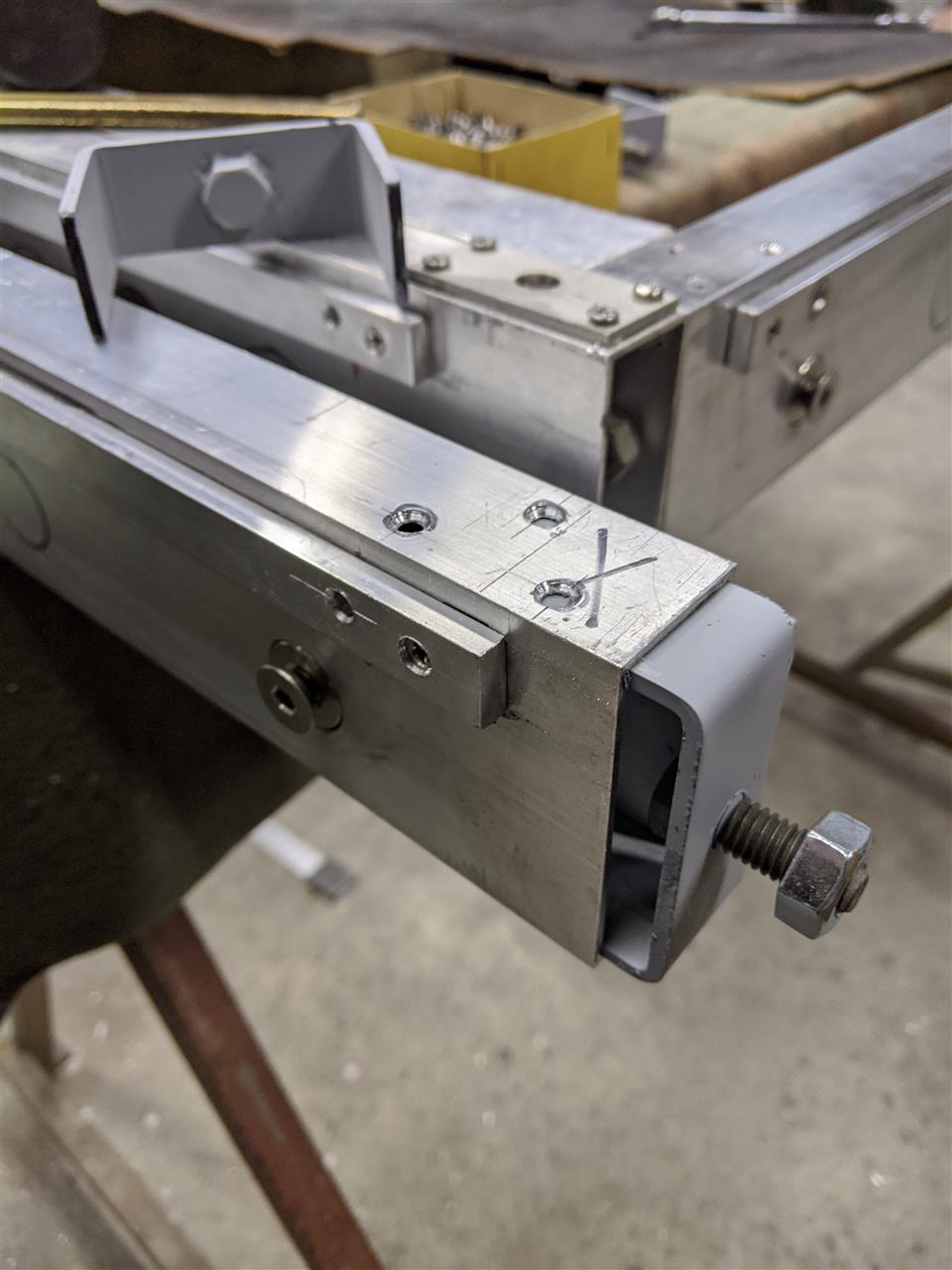

外側前後方向の70×30パイプに30×10パイプを固定します。

ビス止めで位置決めしてハードロックで接着しています。

まずコレをやらないとこの外に付くフラットバーに取り掛かれないからです。

丸ボスに1.5㎜のワッシャーを溶接しています。

先ほどの図面でパイプの内側に隙間が有るのが判ると思います。

30㎜のパイプの内寸が26㎜で、外側に付くフラットバー3㎜とツライチにしたら25㎜しか丸ボスの出が残っていませんから。

しかし、1㎜のワッシャーが無いので既製品の1.5㎜厚を溶接してから0.5㎜分は研磨して合わせると言う変態行為が始まりました。(笑)

でこれがその外側部分。

丸ボスの出寸法を28㎜にしたら表面ツライチでフラットバーと溶接加工です。

一気にやっちゃうと熱変形しちゃうのでまずは点付けして。

本付けしたら平滑になるように研磨しました。

これが右/左4箇所ずつの計8箇所です。

これは横方向のベースフレーム断面図です。

塗りつぶし部分がM8の丸ボスです。

こちらの方は30パイプとツライチに使うのでパイプに20𝜙の穴を空けて、内側のパイプとは共締めになります。

その左側がフラットバー2枚重ねと3㎜の曲げ加工品で、ここに脱着用のサポートパイプが通ります。

外側の見える部分にはM8皿キャップボルトを使います。

見えるところにプラスネジを使ってしまうと・・・これもビョーキです。(笑)

実際の組み込みはこうなります。

勿論内側のボルトにはノルトロックワッシャーを使って緩み止め対策は万全です。

前後の横方向フレームには丸ボスが入っているので貫通ボルトで左右フレームと締結できません。

なので四隅部分だけはこの様にインナーブラケットを製作して対処します。

ブラケット内側からM10ボルトを溶接して固定、ブラケット自体はパイプに挿入後ビス止めとハードロックに拠る固定となります。

奥に見えてますけど、もう一部固定が終わってますネ。

と、今回はココまで。 久々の長編になってしまったので次回に続く。

※ なんかハイエース時代を思い出してきたっ!

【^_^;】

今回はシェルの組立て3回目になります。

今回はシェルの組立て3回目になります。

今回はモバイルシェル作りの2回目になります。

今回はモバイルシェル作りの2回目になります。

今年初めて、と言うか久々のブログになります。

今年初めて、と言うか久々のブログになります。