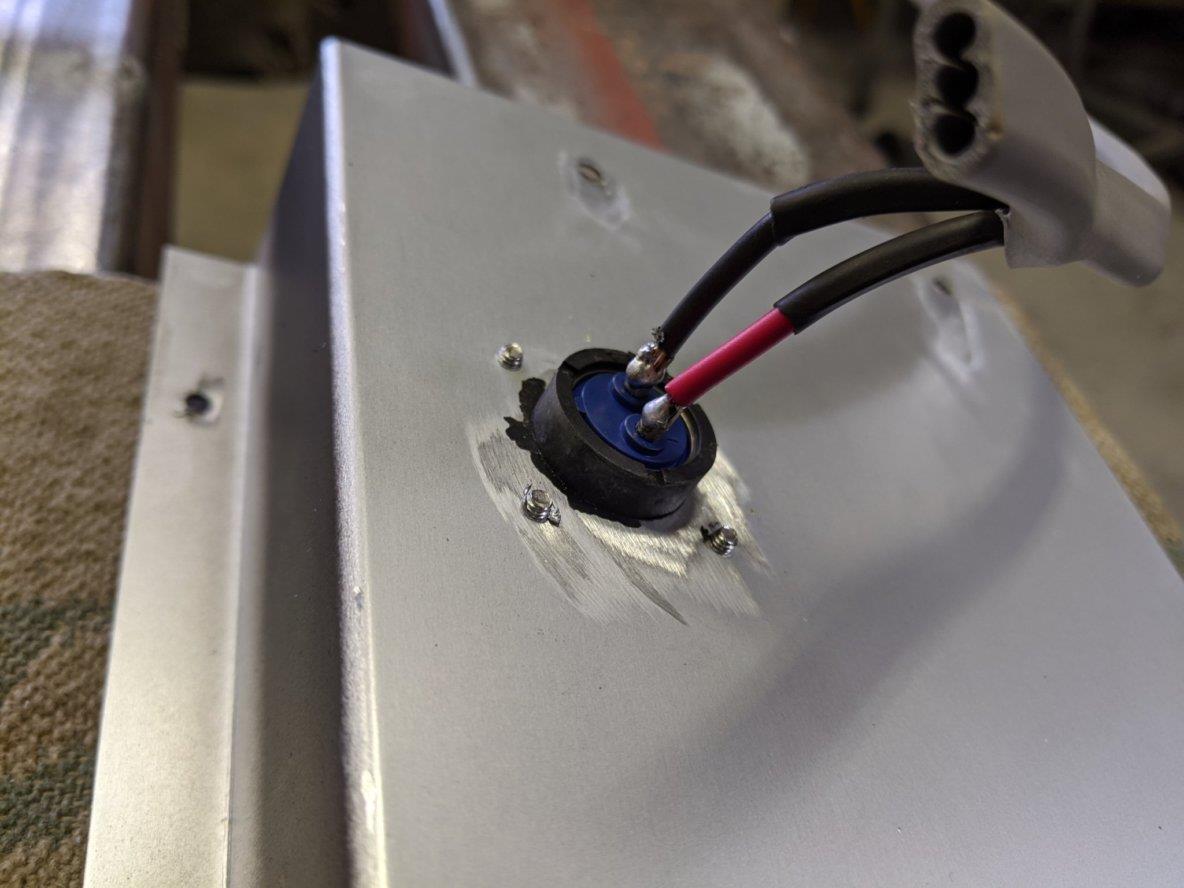

今回は外装パネル取り付け編になります。

今回は外装パネル取り付け編になります。

今回で外装パネル待ちの作業がラストになります。

今回で外装パネル待ちの作業がラストになります。

今日は気分転換する為に朝日峠〜ビーフラインをスピスタ号でクルージングしてきました。

今日は気分転換する為に朝日峠〜ビーフラインをスピスタ号でクルージングしてきました。

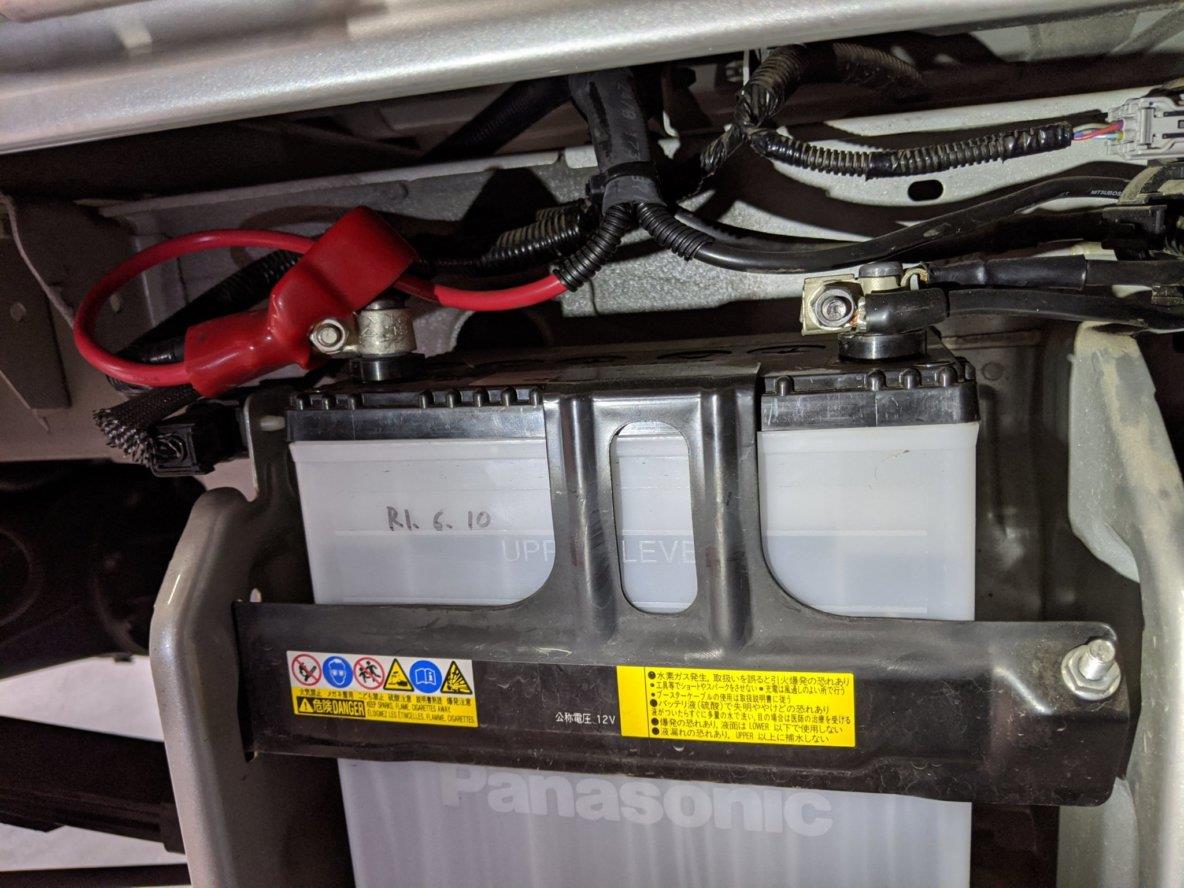

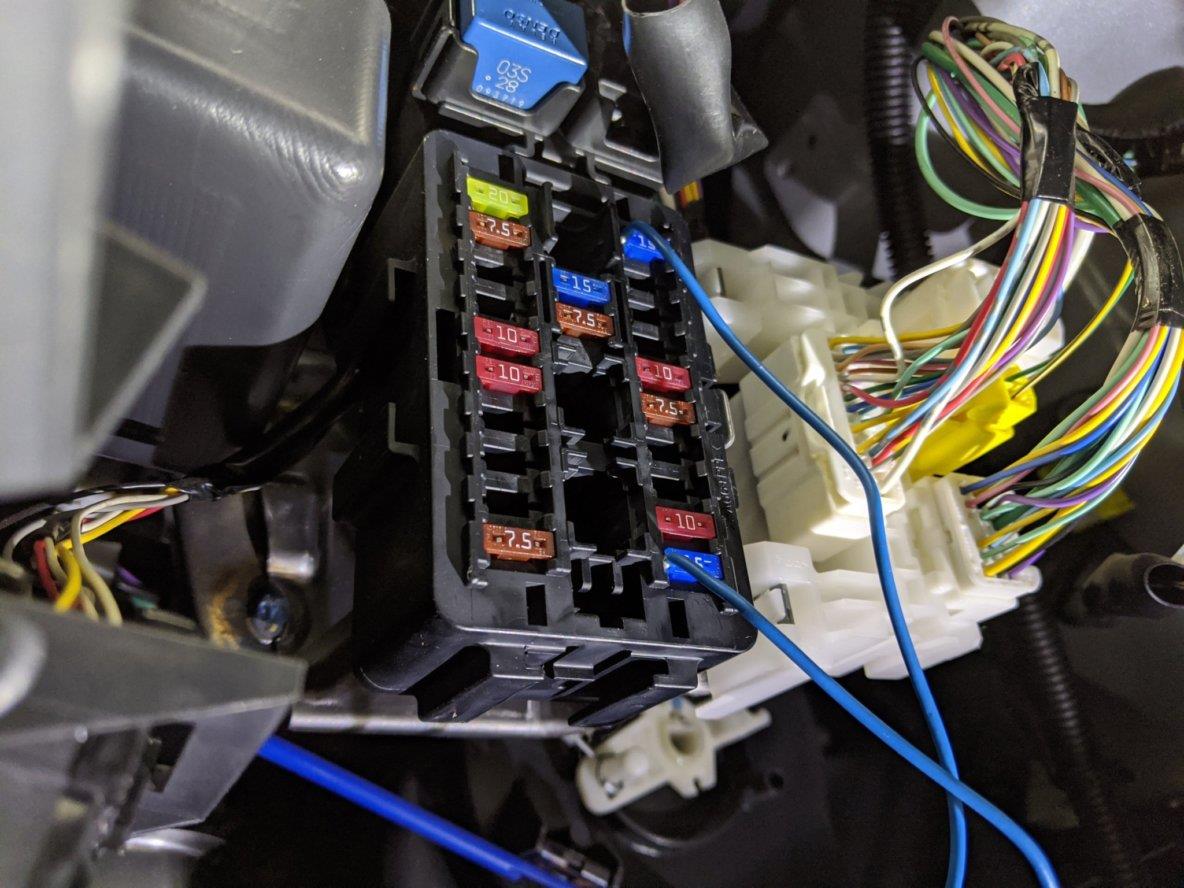

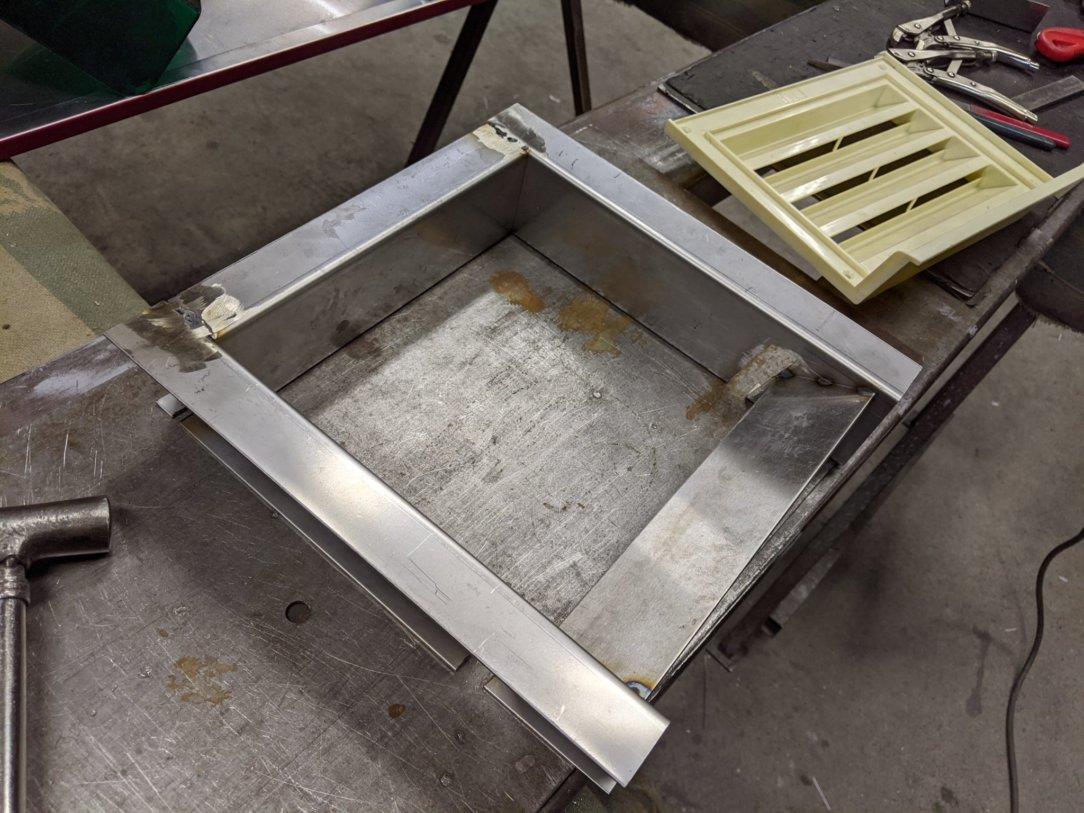

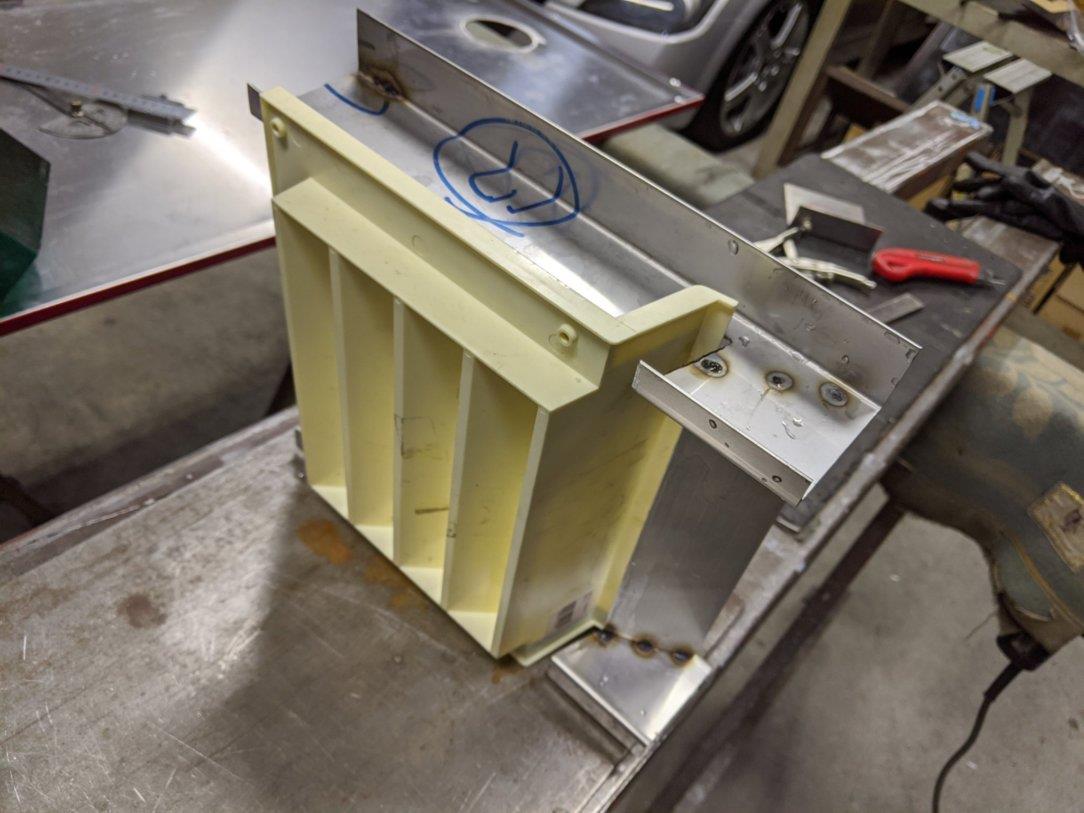

今回も外装パネルの塗装待ちで隙間作業の記録です。

今回も外装パネルの塗装待ちで隙間作業の記録です。

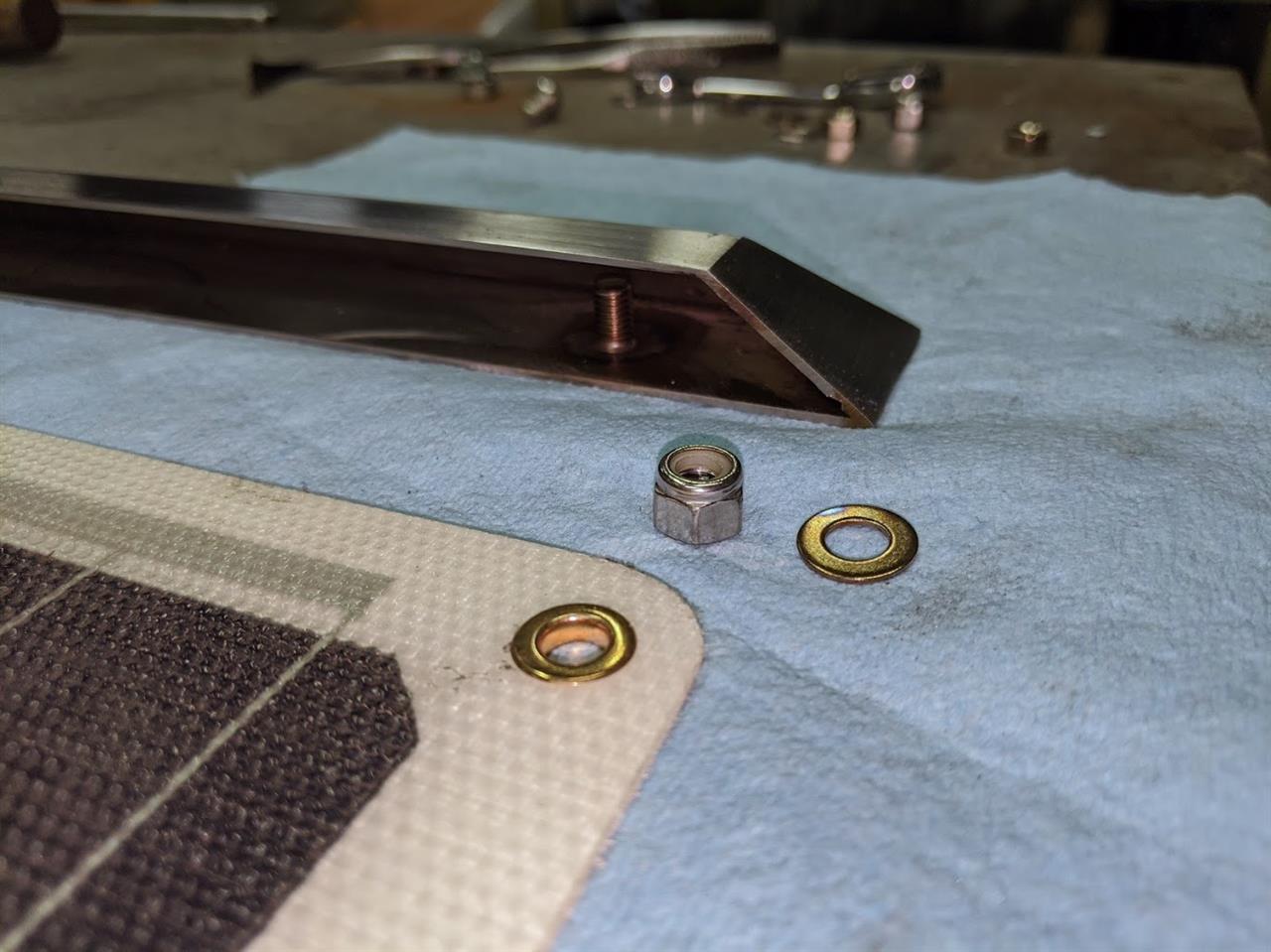

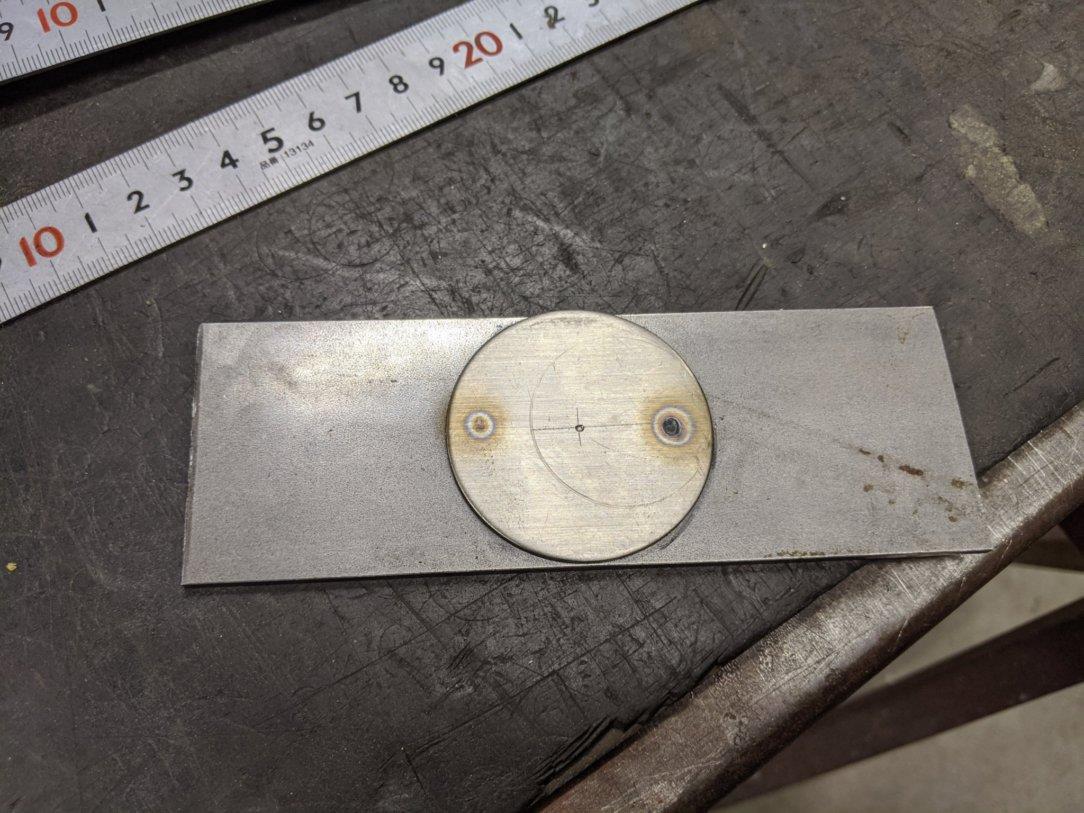

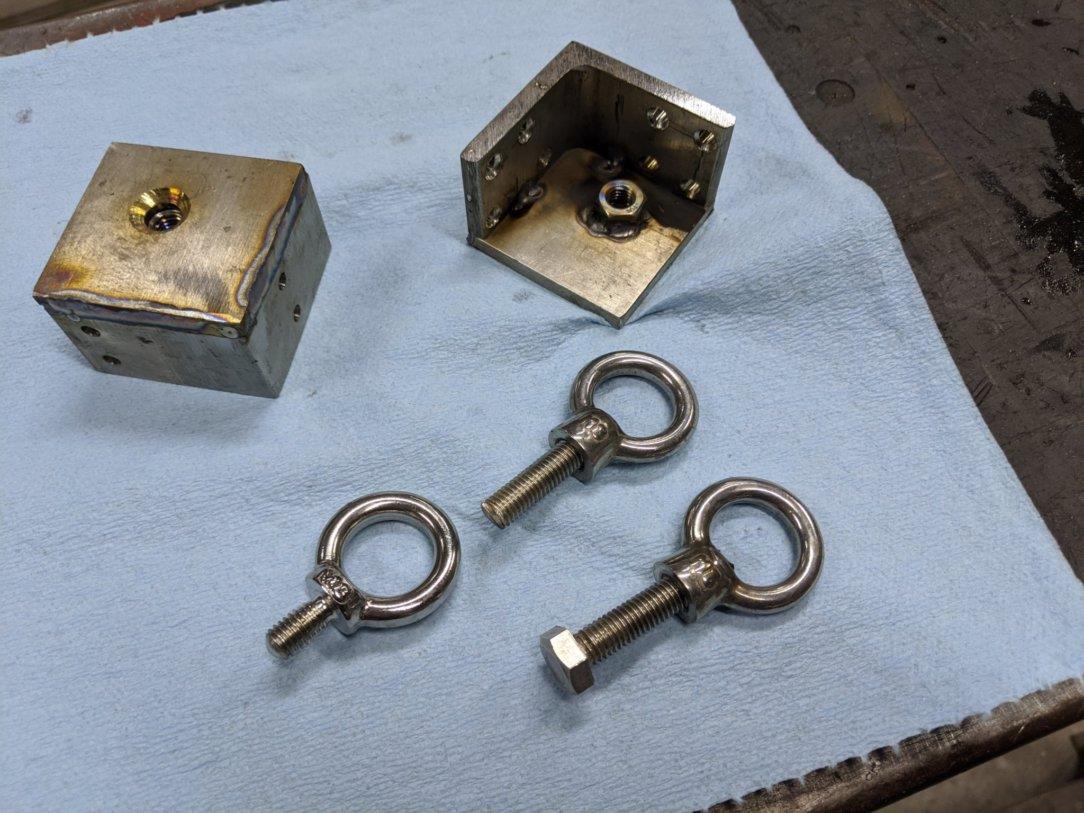

今回は細かい作業で地味なパーツ作りです。

今回は細かい作業で地味なパーツ作りです。

|

NO.1332 旅の終りは終りでは無い!? 2025年春旅-17 カテゴリ:その他(カテゴリ未設定) 2025/05/04 15:06:04 |

|

|

スズキ キャリイトラック 一人旅用に荷台へ自作シェルを載せています。 |

|

オペル スピードスター 歳を取ったらスポーツカーでしょう!【^_^;】 やっと手に入れた老後のオモチャ? 20 ... |

|

ホンダ EZ-9 公道仕様です。 |

|

ホンダ フリードハイブリッド GB4から乗り換えました |

| 2025年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2024年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2023年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2022年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2021年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2020年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2019年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2018年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2017年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2016年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2015年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2014年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2013年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2012年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2011年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2010年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2009年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2008年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2007年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2006年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |