12月17日でモバイルシェル作りを開始して1年が経ちました。

12月17日でモバイルシェル作りを開始して1年が経ちました。

今日12月11日と言えば丁度一年前、シェル作りの材料になるアルミ角パイプが納品された日です。

今日12月11日と言えば丁度一年前、シェル作りの材料になるアルミ角パイプが納品された日です。

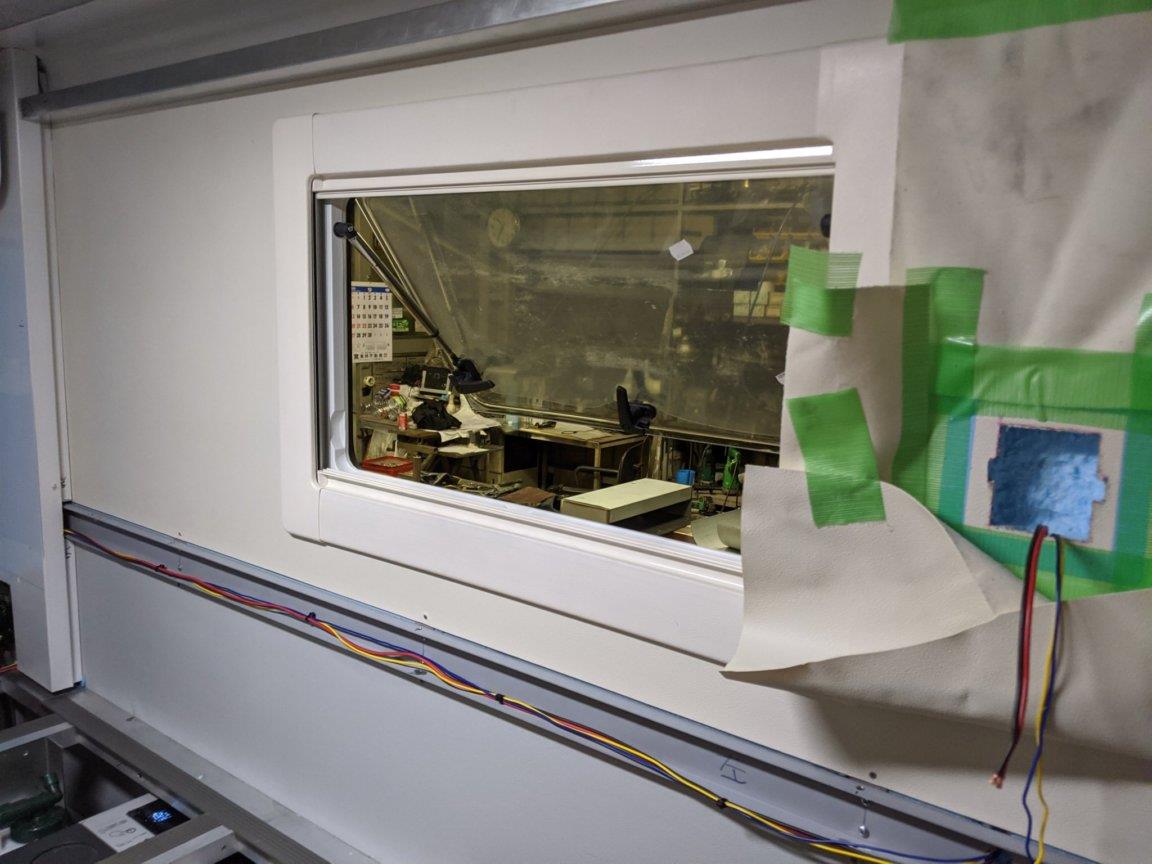

前回で電装関係が一段落したので次に手掛けたのは家具類の製作でした。

前回で電装関係が一段落したので次に手掛けたのは家具類の製作でした。

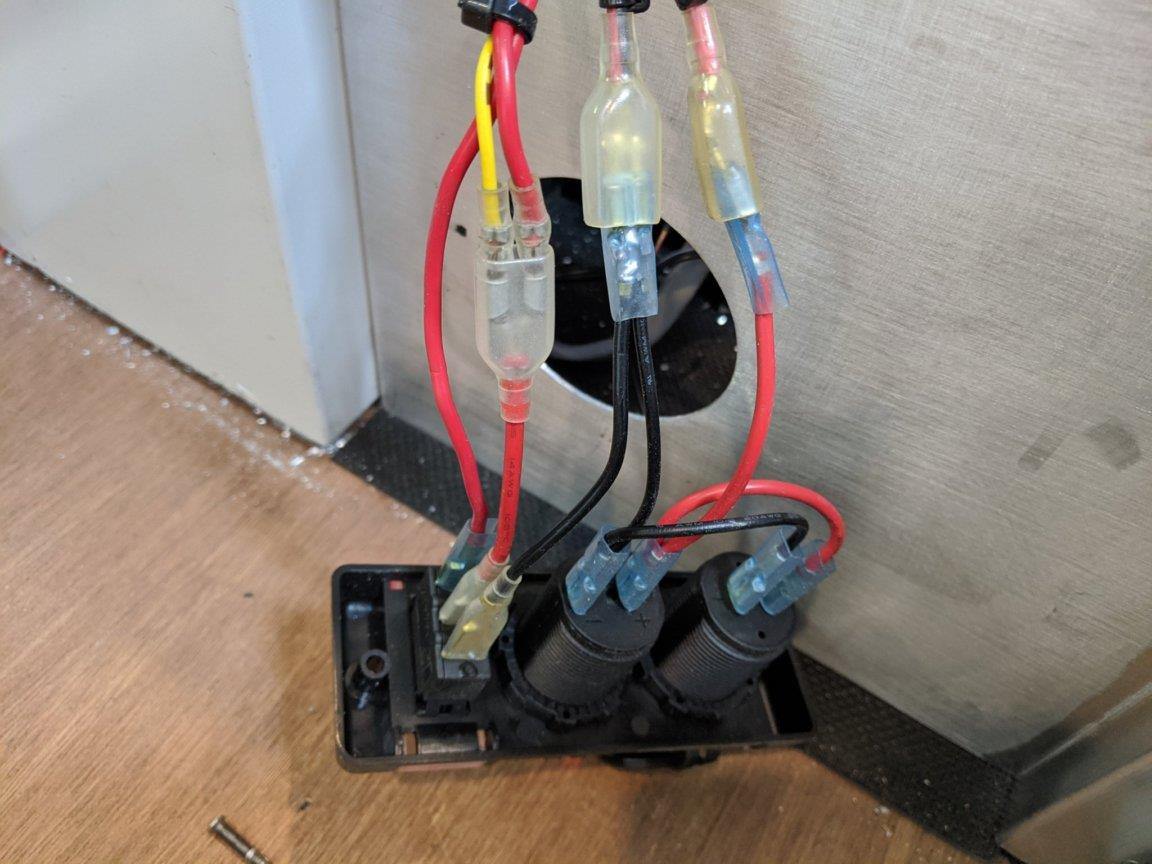

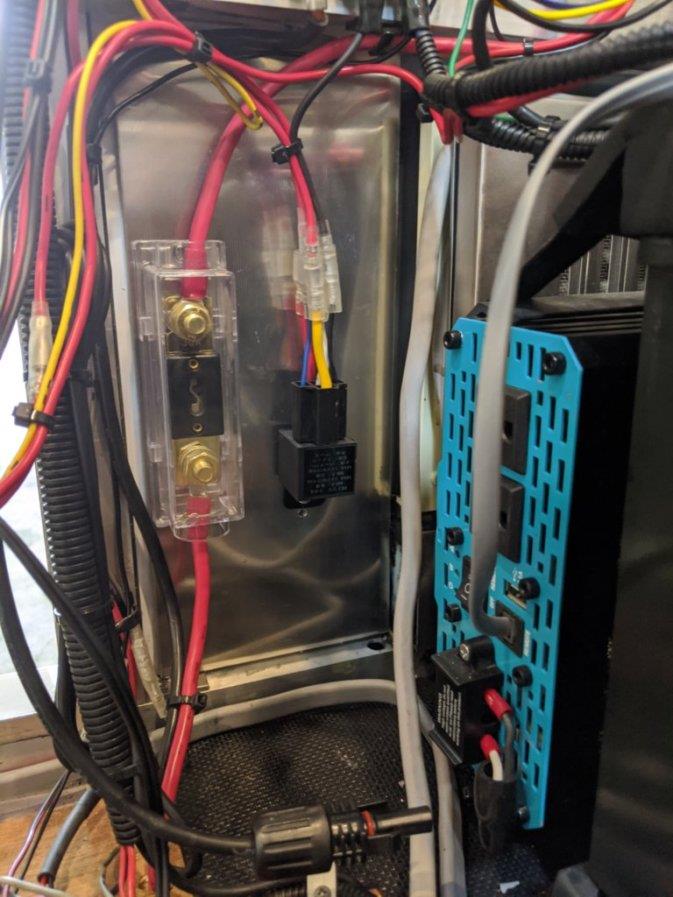

今回のモバイルシェル作りは電装関連の悪戦苦闘編です。

今回のモバイルシェル作りは電装関連の悪戦苦闘編です。

|

NO.1332 旅の終りは終りでは無い!? 2025年春旅-17 カテゴリ:その他(カテゴリ未設定) 2025/05/04 15:06:04 |

|

|

スズキ キャリイトラック 一人旅用に荷台へ自作シェルを載せています。 |

|

オペル スピードスター 歳を取ったらスポーツカーでしょう!【^_^;】 やっと手に入れた老後のオモチャ? 20 ... |

|

ホンダ EZ-9 公道仕様です。 |

|

ホンダ フリードハイブリッド GB4から乗り換えました |

| 2025年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2024年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2023年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2022年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2021年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2020年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2019年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2018年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2017年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2016年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2015年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2014年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2013年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2012年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2011年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2010年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2009年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2008年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2007年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2006年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |