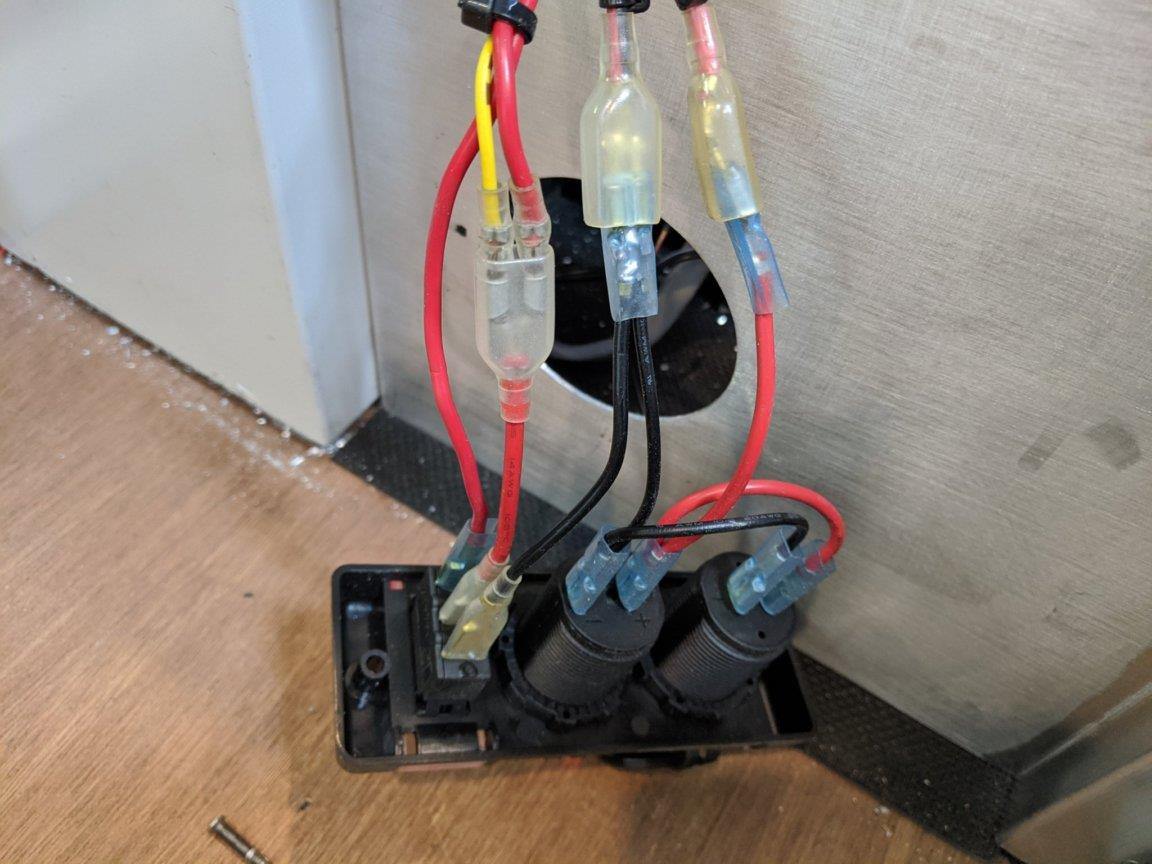

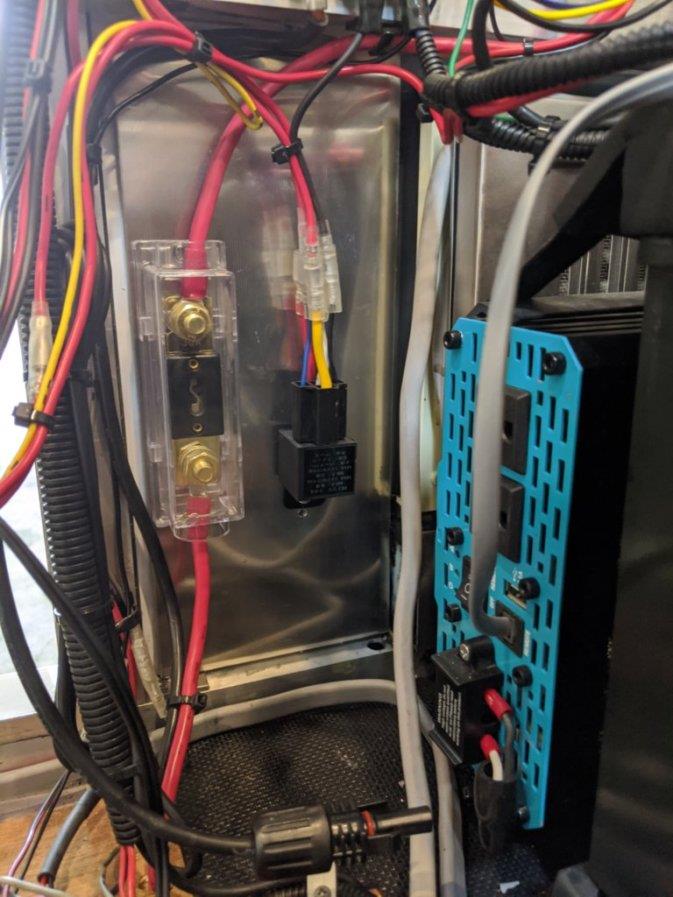

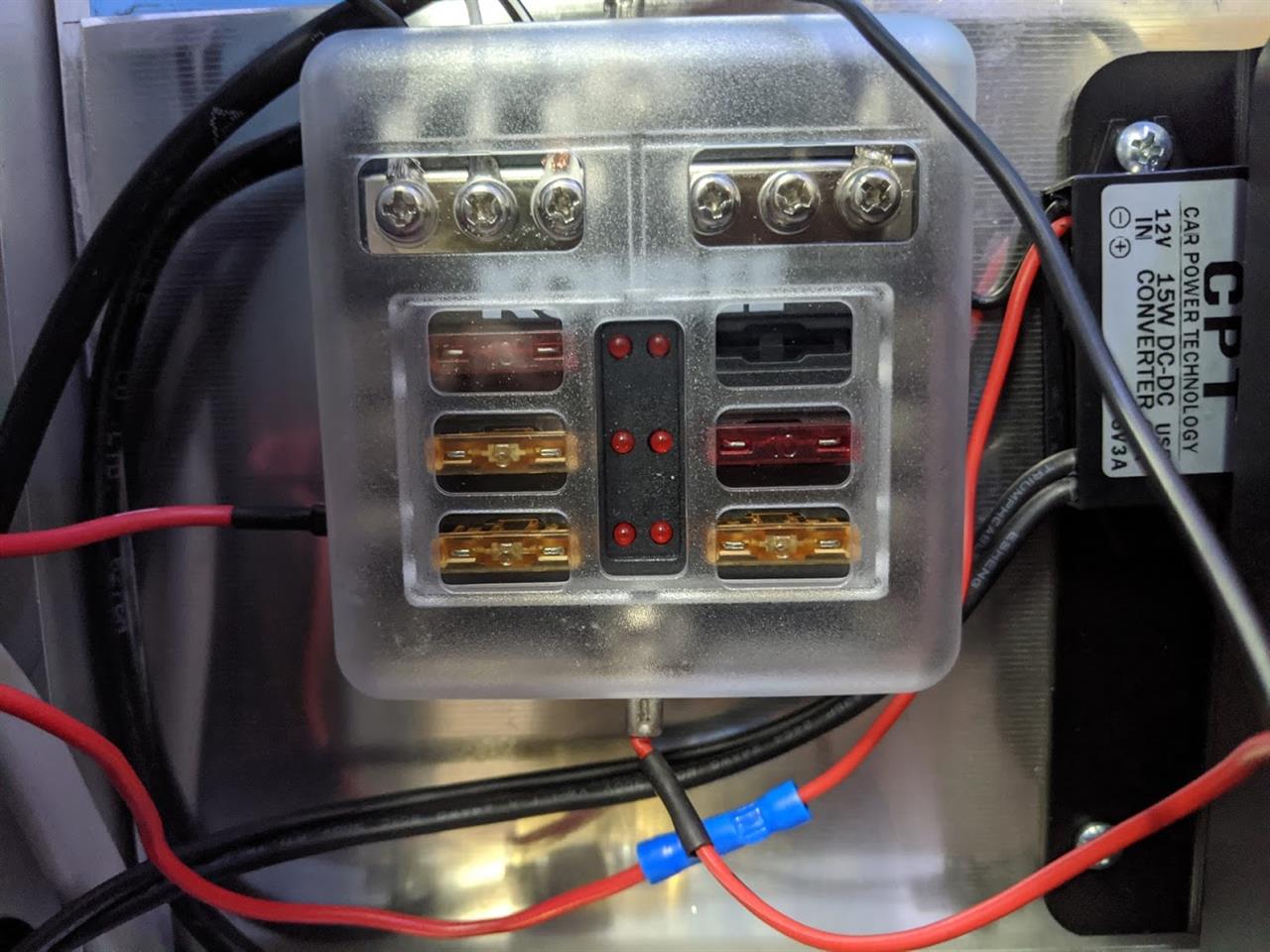

今回のモバイルシェル作りは電装関連の悪戦苦闘編です。

今回のモバイルシェル作りは電装関連の悪戦苦闘編です。

今年の3月にタイヤ/ディクローター/ブレーキパッドを交換したスピスタ号、自粛中でも動態維持の為にチョコチョコは乗ってはいました。

今年の3月にタイヤ/ディクローター/ブレーキパッドを交換したスピスタ号、自粛中でも動態維持の為にチョコチョコは乗ってはいました。

お天気が良い連休中ですが、本業の追い込み中なので何処へも出掛けられません。 午前中に通販で購入したモノが自宅事務所に届くので工場へは午後から。 ならばその隙にとのブログUPです。

お天気が良い連休中ですが、本業の追い込み中なので何処へも出掛けられません。 午前中に通販で購入したモノが自宅事務所に届くので工場へは午後から。 ならばその隙にとのブログUPです。

今回から電装編の記録に成るはずでしたが、フォトアルバムを見直したら忘れモノ発見!

今回から電装編の記録に成るはずでしたが、フォトアルバムを見直したら忘れモノ発見!

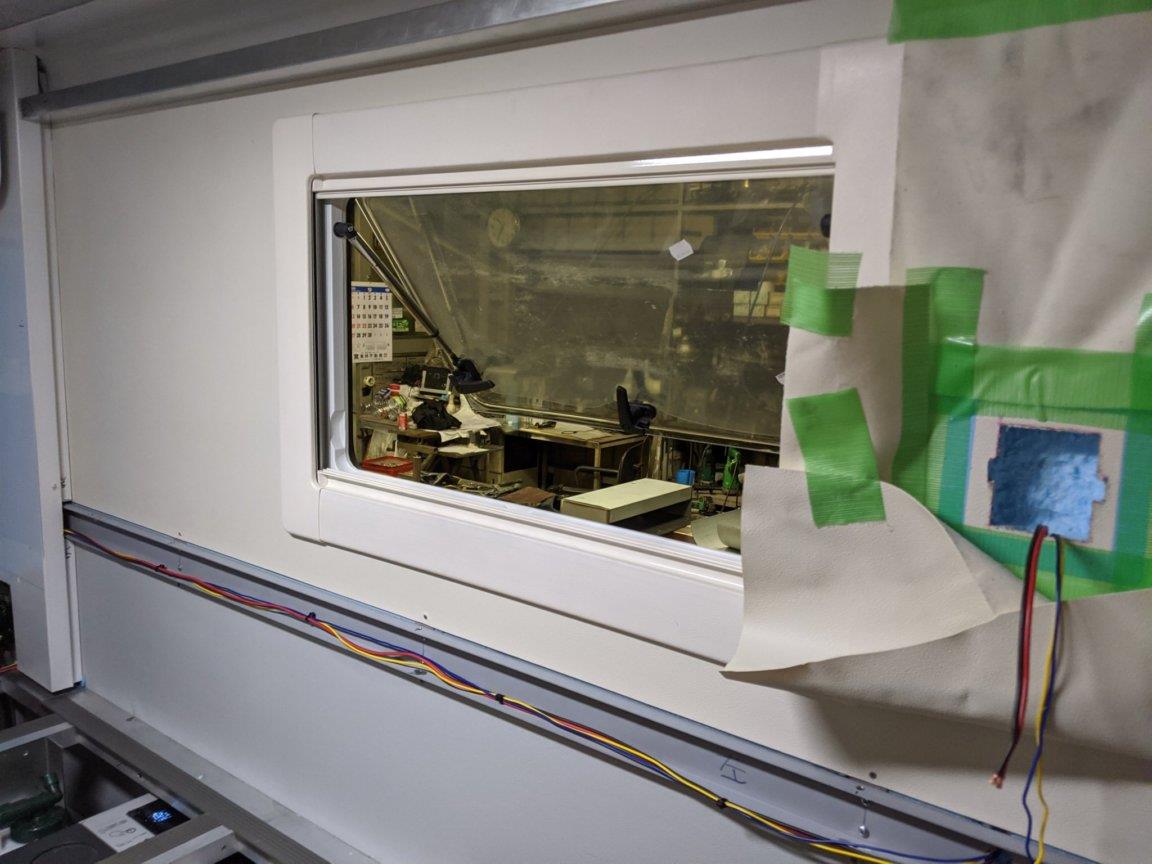

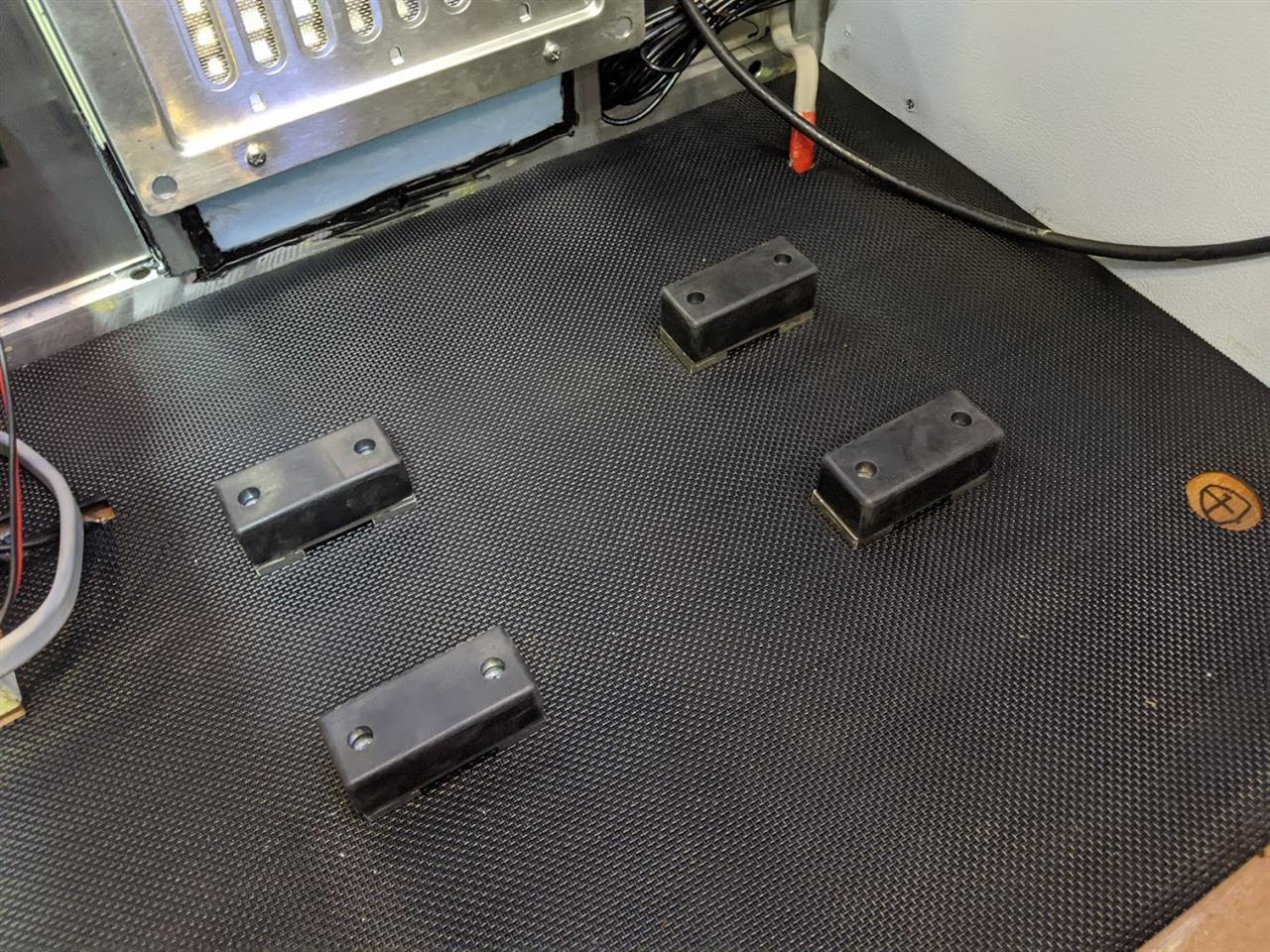

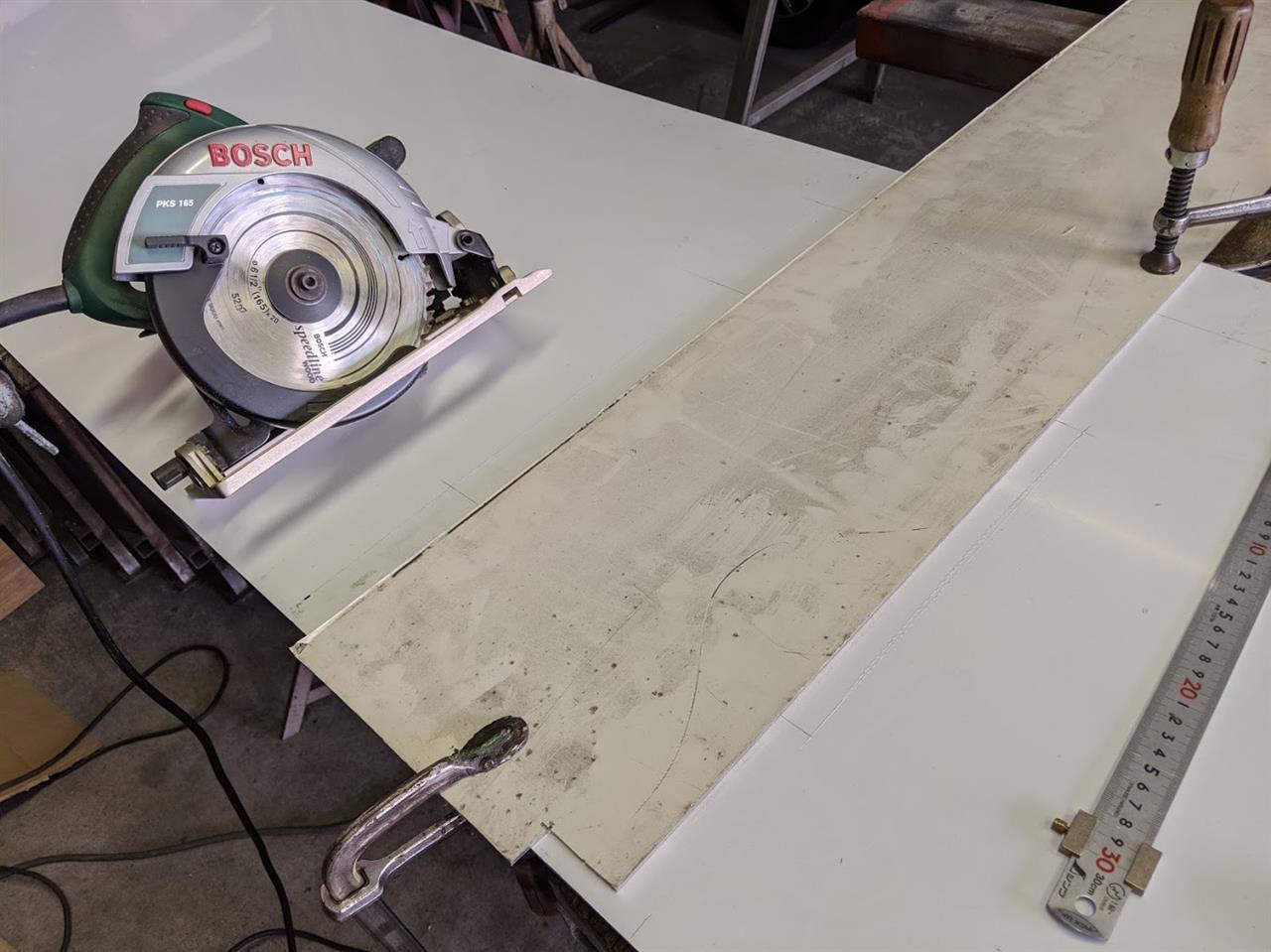

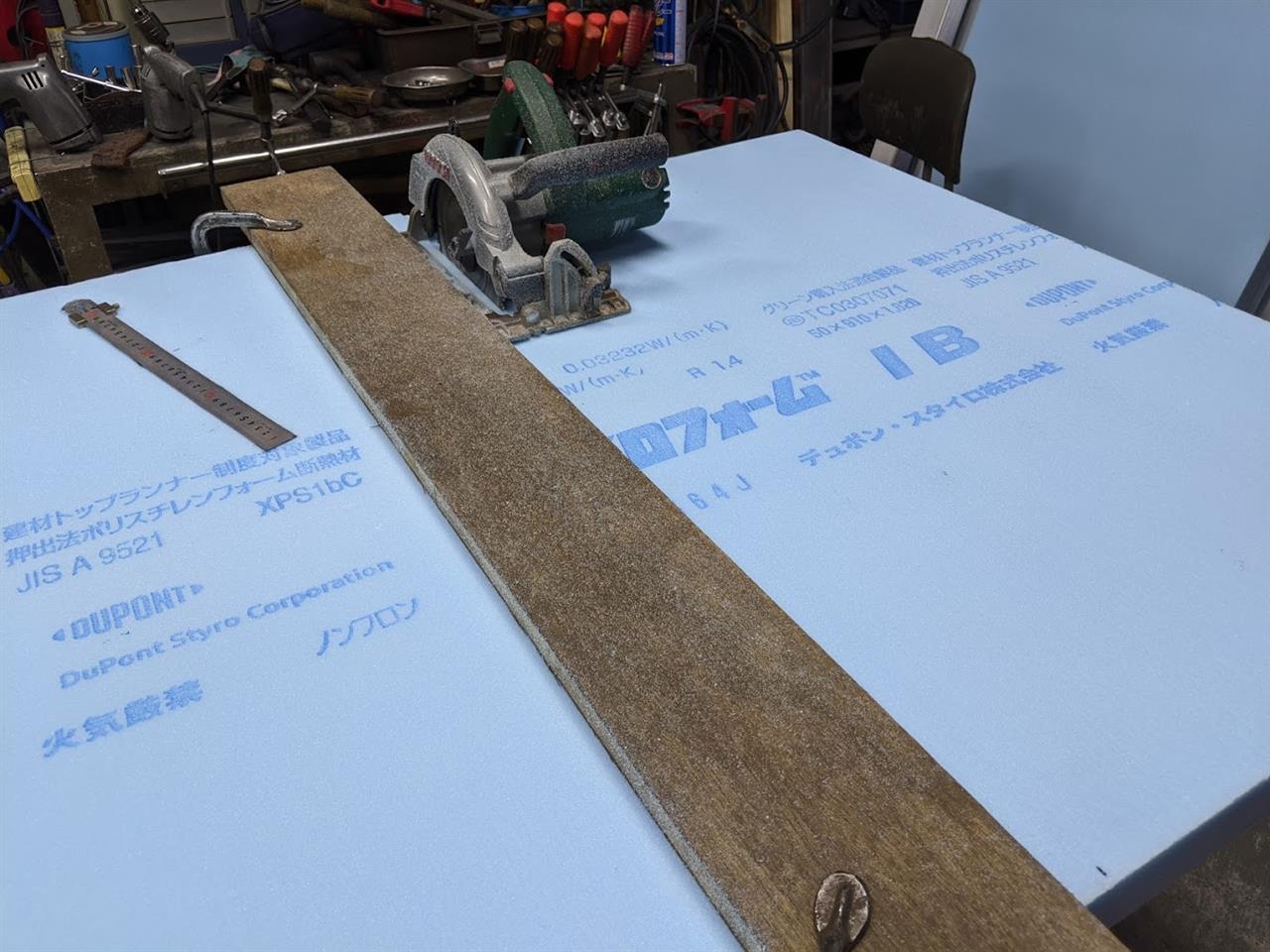

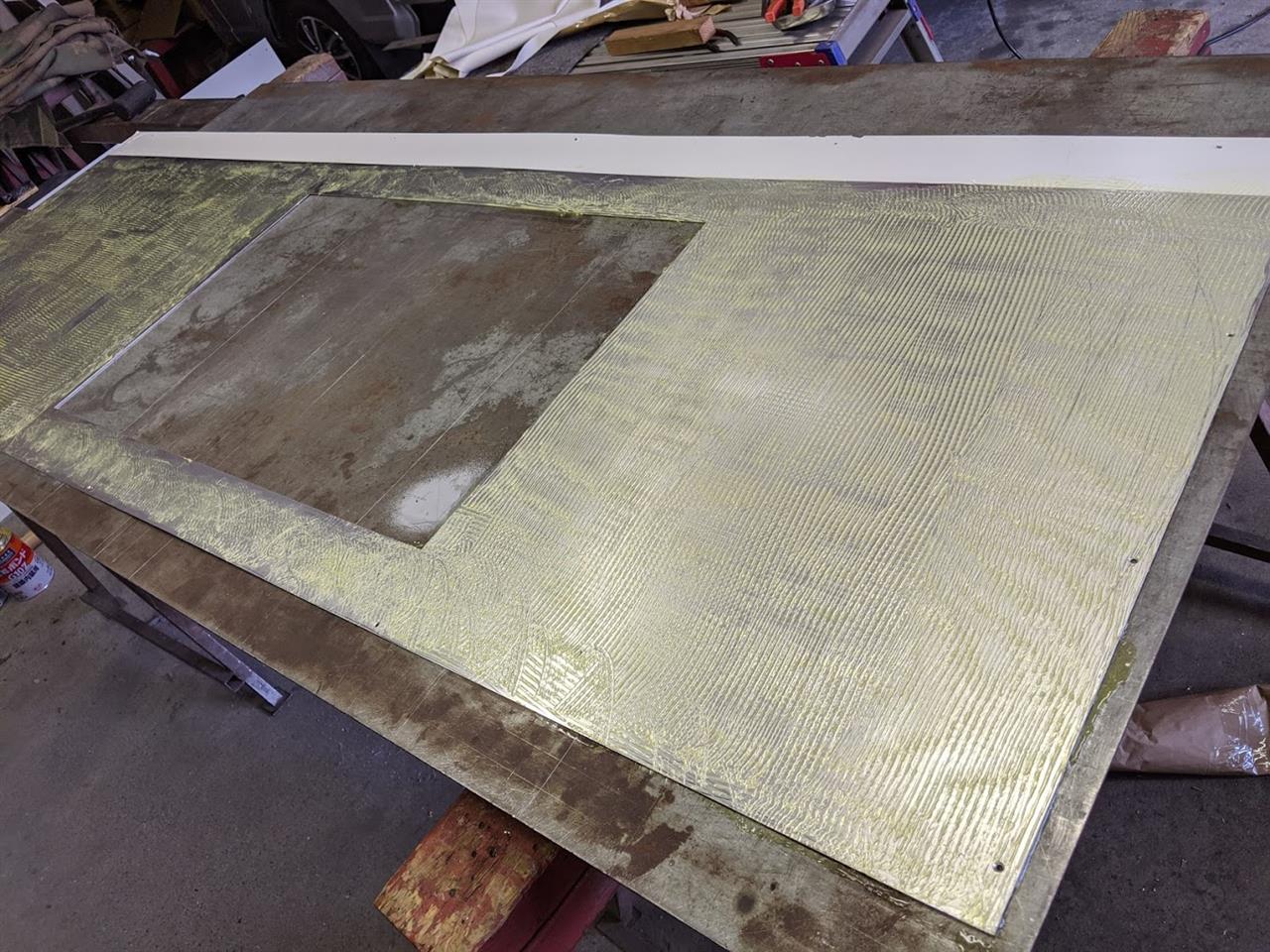

シェル作りも今回から内装編が始まります。

シェル作りも今回から内装編が始まります。

|

NO.1332 旅の終りは終りでは無い!? 2025年春旅-17 カテゴリ:その他(カテゴリ未設定) 2025/05/04 15:06:04 |

|

|

スズキ キャリイトラック 一人旅用に荷台へ自作シェルを載せています。 |

|

オペル スピードスター 歳を取ったらスポーツカーでしょう!【^_^;】 やっと手に入れた老後のオモチャ? 20 ... |

|

ホンダ EZ-9 公道仕様です。 |

|

ホンダ フリードハイブリッド GB4から乗り換えました |

| 2025年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2024年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2023年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2022年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2021年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2020年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2019年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2018年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2017年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2016年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2015年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2014年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2013年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2012年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2011年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2010年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2009年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2008年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2007年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2006年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |