いや~、ほんと、つくづく思うのは、車というのはいろんな企業のお力添えがあって初めて出来上がっているのだな、ということであります。

A30に搭載する専用エンジンは、コンロッドの軽量高剛性化や、ポート研磨(含・気筒間バランス取り)などのほか、クランクシャフトのバランス率アップまで行っているという話はすでにお伝えしたとおりですが、今回ご紹介するのは、このクランクシャフト加工にお力添えくださった『タマチ工業株式会社さん』です。

タマチ工業さんは1962年の創業。 そして、そのルーツには1912年創業の太田自動車製作所やクロガネなどの日本の高度成長を支えたキーワードがバシバシと登場する歴史ある企業です。

現在のタマチ工業さんのコアとなっている技術は、高精度な金属加工部品の製作。

ぶっちゃけ、今回のクランク加工(タングステン埋め込み&ダイナミックバランス取り)はタマチ工業さんのご協力なしには実現できなかったものです。

ホームページには『お客様の製品開発の「試作」を世界レベルの加工技術で応援します』とあります。

工業製品を量産するには大掛かりな設備を構える必要がありますが、個々の部品が目標とする性能や信頼性を備えていることを実験確認し、最適化したうえで『よし、この仕様で量産移行!』となる前の、実験段階に使う部品は、量産仕様を忠実に再現した試作品が必要。

そんな開発用試作品を作ってらっしゃり、そしてまた、その試作品の製作段階で、量産仕様への技術提案をする、そんなのがタマチ工業さんの得意とする分野。

オーテックとしてのお付き合いとしてはスーパーGTです。サーキットで配布しているニスモチームのステッカーにもTAMACHIのロゴがありますよ。

レース用部品は大量に製作するわけではないので、上述したいわゆる試作品製作的な作り方で製作されたものが、そのまま製品になります。

非量産(小ロット)ならそのまま製品って話がこちらの図。

今回のうちのクランクはこの領域でご協力いただいた、ってことになります。

タマチ工業さんのモットーは 加工50:検査50 というもので、ミクロンオーダーでの金属加工に対する気合が感じられます。

そんなスタンスが注目され、H2ロケットの部品であったり、医療用のステントなどもお仕事として取り組まれています。

ステントってのは、狭心症の治療なんかに使われるアレ。 血管の内側に据える金属の網みたいなストローみたいなやつで、これによって血管の閉塞を防止するの。

タマチ工業さんは、医療機器メーカーが製造するステントの部材の素材加工をして納入してるんだけど、その品質は世界トップレベルと評価されてます。

実は、うちの乳・・・ではなく父の胸のあたりにも4か所ステント入れてます。

ところでA30のクランク・・・。バランス取りしたいのはわかるけど、比重の重い金属(タングステン=比重はスチールの約2倍)を埋め込むって・・・ピストンやコンロッド、フライホイールなんかは一所懸命軽くするのに、なんで重くするの? 削ってバランスとるんじゃ無いの? みたいな疑問もわきます。

え?わきませんか? 疑問がわかない人はエンジンに詳しい方ですね。

僕はわからなかったので、エンジン設計担当に教えてもらったことを、僕と同類の方向けに説明します d(^-^)

まず、クランクの軸を支点にして、ピストン+コンロッドの重量とクランクのカウンターウェイトの重量が釣り合えば静的には100%ということになりますが、それぞれの重心はクランク軸からの距離が違うのでモーメントで効くし、上死点、下死点、クランク角によってバランスの条件が違うため、単純にそうもいかない。

そして、そもそもカウンターウェイトは、クランクケースの中で回転しなくてはいけないので無尽蔵に大きくできないため、重量が足りないのが実態。

そこで、ピストン+コンロッドを軽量化し、カウンターウェイトには比重の重たい物を埋め込んで重たくしてバランスをアップさせる、ということをしているのです。

ジグザグと変なカッコをしたクランクシャフト

が、各気筒の爆発衝撃を受けながら、毎分何千回転というスピードで回れば、それが震源となり、エンジンブロックやクランクジャーナル(軸受け)に力が加わるので、これが滑らかな回転を妨げ、高回転においてはエンジンを破壊する力になります。

A30は、たった30台という台数限定ではありますがオーテック製ファクトリーカスタムを名乗る以上は、お客様が安心してお使いいただけるようにしなくてはなりません。

なので、ジャーナルへの入力を基準以下におさえるためにこんなことをしているのです。

普通のエンジンを、インターナル部品の変更をすることなくレブリミットを変えても即ぶっ壊れることはありませんが、当然のことながらリスクマージンを減らしている、ということになります。 うちはそういうことはやらない。 だから通常の日産車と同じ保証をお付けできる。

こんなスペシャルな車を、フツーにズボラに乗れるなんて、オーテックならではですね(笑)

ちなみに、A30では、前回ご紹介したコンロッドと、今回ご紹介するクランクの加工によって、通常の量産車比3割ほどのバランス率アップを実現しています。

さて、そんな加工をしていただいた、無二の存在であるタマチ工業さんに、このエンジン開発に携わったうちのスタッフが加工工程を見学にいかせてもらったので、彼の報告を紹介しますd(^-^)

------------------------

訪問させていただいたのは富士宮市にある、西富士工場です。

工場にはいるなり、従業員のみなさんが、見学者の僕たちに爽やかな挨拶をしてくださって感動しました。

工場内は非常にきれいで、加工設備が建屋内にみっしりと配備され、それでいて、整理整頓が徹底しているのに感心させられました。

A30のクランクシャフトは、愛知機械工業さんで通常の(量産仕様としての)バランス取りをする前のクランクをオーテックで手配し、タマチ工業さんにお送りして加工してもらっています。

そのクランクが加工治具に固定されていよいよ切削が始まります。

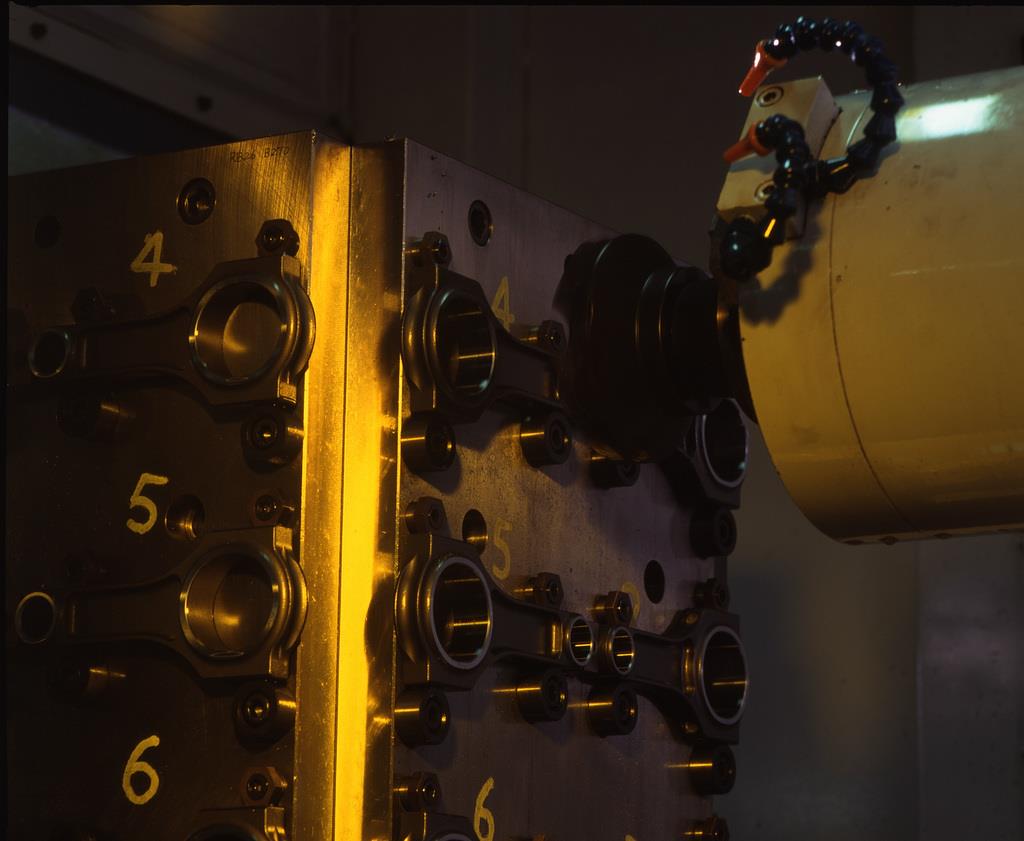

切削に使うビットは3種類。

一番左が荒削り、右の2個が仕上げ用のリーマです。

ゴツゴツと邪魔モノだらけのクランクの、カウンターウェイト部分に横から穴をあけるという変態行為をするため、ドリルの回転方向を90°曲げる必要があり、こんなアングルヘッドを使います。

カウンターウェイトに縦に(回転方向から)穴をあけるならこれほど苦労はしないのですが、それだと最悪の場合に追加ウェイトが回転方向に飛んじゃう可能性がゼロではない(まずそんなことはないんだけど・・・)ので、こっち方向から穴をあけることにしたんです。

この加工をミクロンオーダーでやってのけることができるのがタマチ工業さんだったというわけ。

とはいえ、マジでぶつからないギリギリでの加工なので、穴あけ位置なんかは当初の想定変えるなどの設計変更も必要でした

すこじづつ、すこしづつ加工をすすめ、丸穴を二個ずつあけるのです。

そして、この穴にタングステンを埋め込みます。

埋め込み作業は、タングステンを液体窒素で冷却(熱収縮)させておき、クランク側はアッツ熱に熱して(熱膨張)おき、はめこみます。

液体窒素をグラグラと沸騰させるタングステン。

液体窒素は一気圧下でマイナス196°ですから、常温のタングステンとは200°以上の温度差があるわけです。

つまり↓こういうこと↓ですね(笑)

この冷やしたタングステンを、アツアツに熱したクランク(穴あけ済み)に入れるのです。 すんなり、すっぽり入ります!

これで常温に戻したら、一体化した後は、一緒に温度変化(熱膨張)するので、二度と外れないって寸法です。

とはいえ、耐久テスト後にちゃんとチェックもしてますよ(これはオーテック社内でベンチテストをやったあとの様子です)。

つづいて、このクランクをバランス取りにかけます。

バランス取りは、フライホイールやプーリーまで組み込んだ状態で、モーターで加振させて実施します。

普通の量産車ではこんなことはできません。

手組みだからできることなんですね~。

以上、いろいろ手が込んでいて面白いでしょ~。

ってことで・・・ もう一回聴いとく? 音。

今日は8月1日。

今日は8月1日。

ボレロA30のエンジンルームに誇らしげに『ハンドビルド・イン・茅ヶ崎』という刻印の入ったアルミのプレートが貼られるのはこれまでにご紹介ずみ。

ボレロA30のエンジンルームに誇らしげに『ハンドビルド・イン・茅ヶ崎』という刻印の入ったアルミのプレートが貼られるのはこれまでにご紹介ずみ。

オーテックのエンジン開発担当君、社内にある設備で極寒状態での始動性実験をしています。

オーテックのエンジン開発担当君、社内にある設備で極寒状態での始動性実験をしています。

いや~、ほんと、つくづく思うのは、車というのはいろんな企業のお力添えがあって初めて出来上がっているのだな、ということであります。

いや~、ほんと、つくづく思うのは、車というのはいろんな企業のお力添えがあって初めて出来上がっているのだな、ということであります。

このところA30の話ばかり書いていますが(爆)、だってしょうがいないでしょ、ネタは豊富だし・・・って感じ。

このところA30の話ばかり書いていますが(爆)、だってしょうがいないでしょ、ネタは豊富だし・・・って感じ。