長かった土曜休日出勤にもようやく目処が立ち、やっとこの土曜日から休めると思っていたのですが、急遽長崎県松浦市の鷹島への出張が入り、またしても休めず・・・。

しかも

完全に他部署が起こしたミスの尻拭き出張…(怒)

意地でも日帰りにしたかったため帰り着いたのがかなり遅くなってしまいましたが、正直ここの部署は現在色々な面で問題が多くどうにかならないものかと話しにあがっているのですが、同族会社ならではのデメリットがモロに表面化していて改善につながらないという、どうにもならない状況に陥っております・・・。

さて、早いもので先月私のアコゴンも6回目の車検を通してもらい、新車登録から13年経過した車体になりました。その車検の少し前には走行距離が20万Kmを超えたこともあり、特に内燃機関に関してはこれまで以上に優しく扱い、そしてメンテにも気を使う必要があるなぁと思っているところです。

もちろんエンジン以外で行っておきたいメンテメニューもてんこ盛りで、中でも

ヘッドライトカバーの黄ばみ取りとコーティング作業は車を古く見せないためにも定期的に行わなければならない大切な作業だと思っているのですが、実は私の中で最も嫌な作業の一つとなっているのが正直なところです。

この作業を一番最初に行ったのが2009年8月。純正のハードコートを剥がすのに耐水ペーパーの番手を上げながら研磨していき、コンパウンドでツルピカに磨いて最後に市販のガラスコートを塗布するというもので、この作業を経験された方はきっと首を縦に振られると思いますが、とにかく作業が面倒で体力を奪われます。そして面倒だからと言ってガラスコートを省いてしまうと10日間も経たないうちにまた黄ばみが目立ってきますし、ガラスコートを施工してもその耐久性は半年がやっと・・・。私のように家でも会社でも駐車場が屋根無しであれば3~4か月程度で劣化を感じ始めます。

これまで何度もこの作業を行ってきていますが、正直もううんざりで他に良い手はないものかとずっと思って色々調べていたのですが、ある時

ウレタンクリアで塗装して保護する方法を知りました。

その耐久性は市販のガラスコートなど比較にならないほ長持ちするらしく、私はその方法に目が釘付けに・・・。

しかしこの方法は実に失敗例が多く、そのほとんどが塗装によるポリカの割れということで、塗装が大の苦手な私は完全に腰が引けてしまい、結局7年間ずっと市販のコーティングで頑張っていました。

しかし、47歳のオッチャンの体力と気力は確実に落ちてきており、更にダンクもこのところ洗車毎にコンパウンドで黄ばみを取らなきゃいけない状況になっているのでそろそろギブアップ・・・。

ついにウレタンクリア塗装に踏みきることを決断したのでした。

尚、この作業は一日間でやりきるのは少々厳しいので、余裕をもって二日間確保するのがベストかなと自分的には感じます。そして塗装ものということで寒い日や風のある日は避けるべきなのは言うまでもありません。

では、ここからは毎度お馴染みの作業ブログとなります。作業は主に先週の日曜日に行い、最後の仕上げを今日行いました。

まずはライトユニト表面の研磨。純正のハードコートを一度も落としていない場合は1000番スタートがいいと思いますが、一度でも落としている場合は1500番スタートで充分な気がします。そう書きながら私は毎回1000番スタートしてますけどね・・・

ダンクはバンパー外しが多少楽なのでライトユニットを外して塗装することにしていますが、アコードは底面のネジ、ナットともに錆びつきが激しく以前バンパー外しに苦労したので、今回は車体装着のまま作業することにしました。

よって、マスキングが必要になります。

スプレーで水を吹きかけながら1000番で削ると、それはそれは黄色く汚れた水が垂れてきます・・・。

その汚れた水を適度に洗い流しながら更に削っていくと、汚れは黄色から白に変わっていくので、その段階で汚れは除去できていると思ってOKでしょう。

1500番からは縦に横にと荒い番手のキズを消すイメージで。

次にプラスティック用のコンパウンドで一気に透明感を出します。通常のコンパンドは滑りが悪いため作業をしていても疲れてしまいますが、このホルツのプラスティッククリーナーはカルナバ配合ということで滑りがよく作業性が抜群です。

因みにウレタンクリア塗装をする場合はコンパウンド掛けは不要という話をブログで見かけるのですが、一方でコンパウンド掛けを省いたらライト点灯時に乱反射したという意見も見かけたため、私は安全を踏んでコンパウンドを掛けました・・・。

プラスティック専用品で作業が早いとはいえ、文明の利器に頼れるなら当然頼る方がいいに決まってます・・・。

車庫の屋根がブロンズ色の波板で目の前にある倉庫もアイボリー色、更に家の壁も肌色なため、どうしてもライトカバー表面にそれらが写りこみ暖色系に写ってしまいますが、透明感は分かりますよね。

最終的には塗装段階でカルナバ成分が邪魔になるので、純粋なコンパウンドでもう一度軽く磨きます。

マスキングテープを剥がし、中性洗剤で洗って絞った濡れ雑巾でライトユニット表面を拭いてライトユニットの下準備は完了です。

さて、今度はスプレー前のマスキングです。

今回使用する養生シートはこれ。

非常にコンパクトな状態で売られていましたが、実際は幅1mで25m巻きと結構な大きさです。価格は300円程度ととても安いので助かります。

ウレタンクリアはラッカースプレーと違って飛散しやすいそうなので、マスキングは車体半分近くまで覆いましたが、シートの片辺にマスキングテープが最初から付いているのでとても早く養生作業ができます。

ただ、ライト周りのマスキングは丁寧な作業を要するので、幅広のマスキングテープと新聞紙を使って慎重に作業・・・。

ここでかなり時間を食ってしまい、同時に行おうとしていたダンクのライトユニットは諦めることにしました。しかも、徐々に風が吹き始め、時折強い風も吹くという最悪な状況に・・・。

でももう後戻りはできないので強引に押し進めることに・・・。

使用するウレタンクリアスプレーは二液混合性のこれ。混合後12時間以内には使い切らないと缶の中で硬化すると書かれてあります。お値段は2,000円程度とそこそこしますが、耐久性のない市販のガラスコート2回弱分の値段で何倍もの耐久性があると思えば安いものです。

因みに、ポリカであるライトユニットカバーにクリアを吹く場合は

ラッカークリアではなく必ずウレタンクリアを使うのが鉄則となっているのですが、このウレタンクリアの特徴を受け売りのように箇条書きしますと

1: 塗膜がとても強い

ボディ塗装表面に使うのですから当然といえば当然ですね。ボディと同じ扱いで磨いても大丈夫ということになります。

2: 下地を侵しにくい

ポリカであるヘッドライトカバーにウレタンクリアが適している最大の理由がこれですね。ただし、全く侵さないわけではありません。

3: 化学反応で固まる

通常のラッカー塗料はシンナーが抜けていき表面から乾いていきますが、ウレタン塗料は乾きながらも同時に化学反応でも固まるため内部からも固まっていくそうです。

4: 一度固まると溶けにくい

ラッカーは乾燥したあともシンナーで磨くと溶けて落とせますが、ウレタンは硬化したあとはシンナー拭きしてもまず溶けません。

つまり、ラッカーだと本吹きの時にドバっと厚めに吹くと、下塗りして作った下層を溶かして結局下地を侵してしまう事があるのに対し、ウレタンは一度固まればなかなか溶けにくいので、本吹きの際に下層を侵す心配が無い・・・。非常に大きなメリットだと思います。

因みに、ボディやバンパーについた擦り傷には(ガードレール塗料などが付着している場合など)コンパウンドを使わずシンナーで磨いた方が早く落とせ、しかも溶けたりもしないのはこのためです。

ざっと特徴を書くとこんな感じですが、接着剤で言えばエポキシ系樹脂接着剤とそっくりですね。

下のキャップを外すとピンが出ていて、これを地面にコン!と叩きつけるとピンが入り込んで二液が混合。缶を逆さにして10分程度待ったら30回程度振っていざ塗装、という流れです。

さて、ここから吹き付けですが、一番気をつけねばならないのはよく失敗例でみられるポリカの割れですね。だた、上記のようなウレタン塗料の特性を知ることができたので、ある程度作業上での注意点は頭に描けました。

カギを握るのは、吹き付けてからの

「塗料がポリカを侵し始める速さと、乾燥する速さ」の差。恐らくこれに尽きるのではないかと・・・。

私は塗装という分野では超がつくド素人ですが、実は「乾燥のメカニズム」という事でいえば仕事の関係上である意味プロかもしれません(←ちょっと言い過ぎかも)。ですので分かりやすい表現で軽くうんちくを添えますと・・・

物の乾燥速度というのは温度と風量、そして湿度によって決まってきます。まぁこれは洗濯物などで想像できると思いますが、だからといって必ずしも温度が高くて風をガンガン当てれば何でも早く乾くとは限りません。例えば干し柿を想像してみると分かりやすいかも。

※画像はネットで拝借

厚みのある干し柿というのは軒下でゆっくりゆっくり自然乾燥させますよね。もしこの柿を早く乾かそうとガンガン風を当て続けたり直射日光に当ててしまうとどうなるかというと・・・。

あまりにも表面だけが早く乾きすぎて表面硬化が起き、まだ残っている内部の水分の逃げ場がなくなり中が乾かないままで乾燥が終わってしまうのです。乾燥というのは必ず表面から進むわけですが、実は乾いた表面が内部の水分を引っ張り出しているわけでもあるんですね。つまり表面の乾燥速度と内部の水分移動速度のバランスがとても重要で、表面が早く乾きすぎて表面硬化が起こると中が乾かないわけです。もちろん表面が逆になかなか乾かない場合も内部の水分がずっと抜けず、食物によっては腐ってしまうこともある・・・、そういうメカニズムです。

長いうんちくを書いて申し訳ありませんでしたが、つまり塗装も同じで、薄っすら下塗りをしてポリカを侵す前に塗料を乾燥させ、それを何度か繰り返せばポリカ表面にウレタンのコートができてしまい、そのあとは少々厚塗りをしてもシンナーや灯油でも溶けない強固なウレタン被膜(下地)のおかげでポリカは全く侵されない・・・、そういう事なのだと思います。

とにかく一発目から厚塗りをしない、これだけを気を付ければ、ウレタンクリアは意外と素人でも扱いやすい塗料なのかもしれませんね。

ということで、まずは下塗り(薄塗り)とその乾燥を2~3セット。1セット目は特に「これじゃ薄すぎるかな?」と思ってしまいますが、あくまでも乾燥速度を優先させます。

因みに下塗りと下塗りの間隔は、この時期であれば自然乾燥で約15分間もあれば充分。私の場合は、時折強めの風が吹いて埃が付着し始めたためドライヤーを使って早めに乾かしました。厚塗りでドライヤー乾燥はリスクがありそうですが、薄い下塗りなら強制乾燥でも問題ないと判断しました。

そして本塗りを2回。1回目と2回目の間隔は諸先輩方を見習って約20分としました。

既に下塗りによってポリカはガッチリコートされているので本塗りはしっかり吹きつけても大丈夫なのですが、垂れるのを恐れて私はあまり多くは吹けませんでした。

それよりも大問題になったのが

風・・・

自然乾燥中にまぁ風が吹くわ吹くわ・・・(泣)。

表面には沢山のゴミらしきものが付着してしまいました。また、表面の仕上がりはよく聞く「ゆず肌」という状態になっているので、完全に硬化させたあと表面を研磨して磨く必要があります。研磨するならもっと厚塗りしておけばよかったと思いもしましたが、風が強くなっていたあの状況で更に上塗りするということは、ゴミの付着を更に許すことでもあるので泣く泣く断念したのでした・・・。

ゴミの付着もなく、本塗りだけで透明感が出せれば仕上げの研磨なんて不要なんでしょうけどね。

ということで、慎重にマスキングを外しこの日の作業はこれで一旦終了です。

そして一週間経った今日。

天気は雨・・・。

でも車庫の下で決行です。

再びスプレーで水を吹きかけて2000番のペーパーで表面を軽く削ります。本塗りをたっぷり厚めに吹いていれば、ガッツリ削っても問題ないと思いますが、私の場合それほど厚塗りできていない気がするので軽くしか削りませんでした。

とはいえ、手で触りながら埃のツブツブ感は消せているのが確認できているので、荒さはありません。

凹凸の凸部を削っている感じですね。

もしかしたらガッツリ削っても大丈夫なのかもしれませんが、一部でもウレタン被膜が完全になくなってポリカの表面が露出しては困るので、今回は控えめに・・・

あとはコンパウンドでひたすら表面を滑らかに。

カッチリした透明感じゃなくウルウルした透明感ですかね。ガッツリ削ればカッチリした透明感が出ると思いますが、これはこれで悪くないのでとりあえずアコードはこの状態で経過観察することにします。

反対側も同様に削り・・・

ウルウル透明感を。

いかにも厚い被膜に覆われているという感じの光沢です。

とりあえず透明感復活!!

とりあえず透明感復活!!

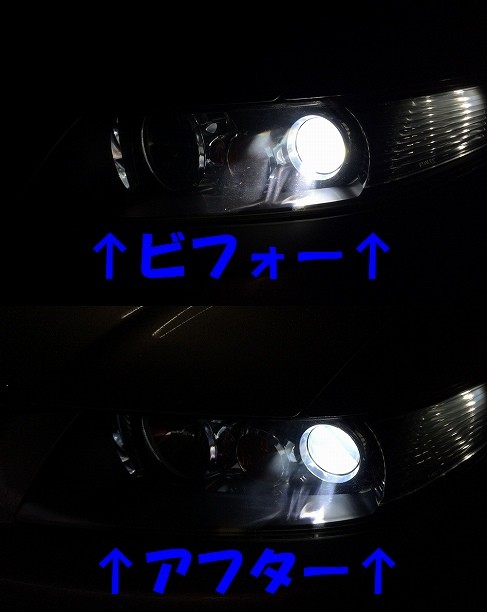

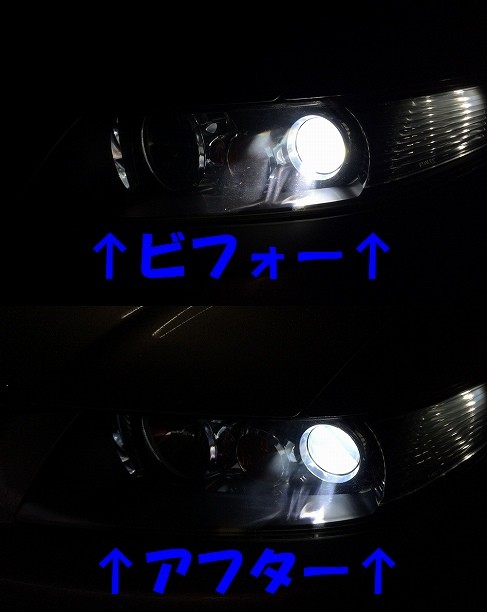

割と小まめに黄ばみを取っていたので、これまでも夜間の点灯状態は悪くはなかったのですが、それでも乱反射は画像で見る以上に随分と減りました。それにライトの色もかなり蒼白になりました。

あとは・・・・

こっちですよ・・・(汗)

こっちですよ・・・(汗)

アコードはまだベゼルがブラックなので黄ばみは分かりにくいのですが、メッキベゼルのダンクは誤魔化しようがありません。それこそ雨の日だとレンズ作用で余計に黄色く見えるので何とかしたいのですが、さすがに梅雨明けじゃないと無理そうです。

でもダンクはライトユニットを外して行いますし、今回の作業で要領も分かったので、アコードよりも上手く出来そうです。

以上、作業報告終わり!

因みに今日のブログは昭和な機器で懐かしいバックミュージックをかけて書きました♪

最後まで読んでくださりありがとうございました。

ヘッドライト・ウレタンクリア塗装

ヘッドライト・ウレタンクリア塗装