[エクシーガtS] その4・塗装修理の結果&番外編(ドアパンチ被害のDIY修理)

[エクシーガtS] その4・塗装修理の結果&番外編(ドアパンチ被害のDIY修理) ![[エクシーガtS] その4・塗装修理の結果&番外編(ドアパンチ被害のDIY修理) [エクシーガtS] その4・塗装修理の結果&番外編(ドアパンチ被害のDIY修理)](https://cdn.snsimg.carview.co.jp/minkara/blog/000/035/594/996/35594996/p1m.jpg?ct=f345a5c88dca) ドアパンチ被害(塗装丸剥げ状態)を、タッチアップペイントによる塗装・研磨を経て目立たなくするまでのDIY作業工程の備忘録です。今回は、その4(最終話):「塗装修理の結果&番外編」 です。

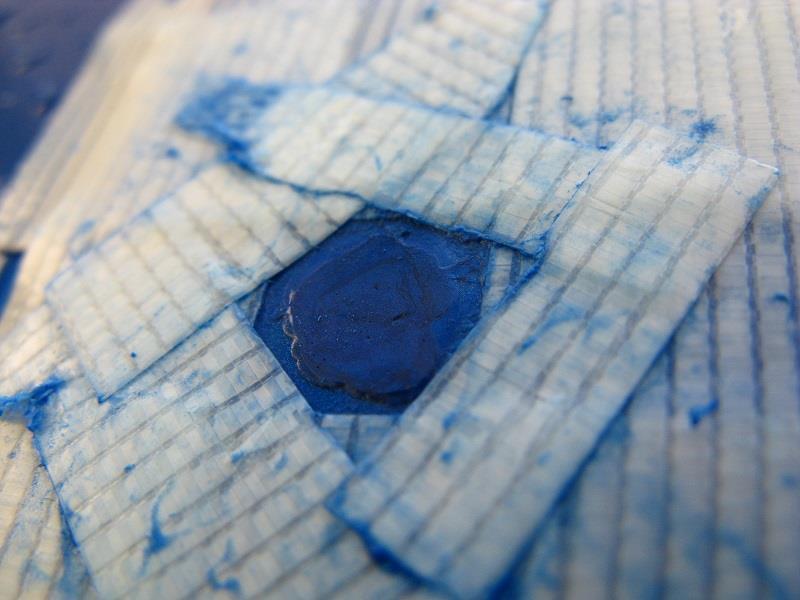

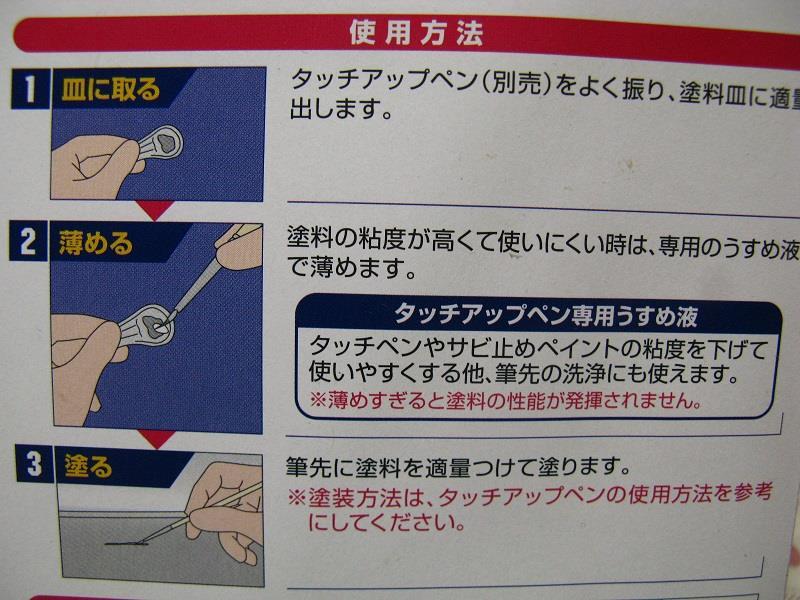

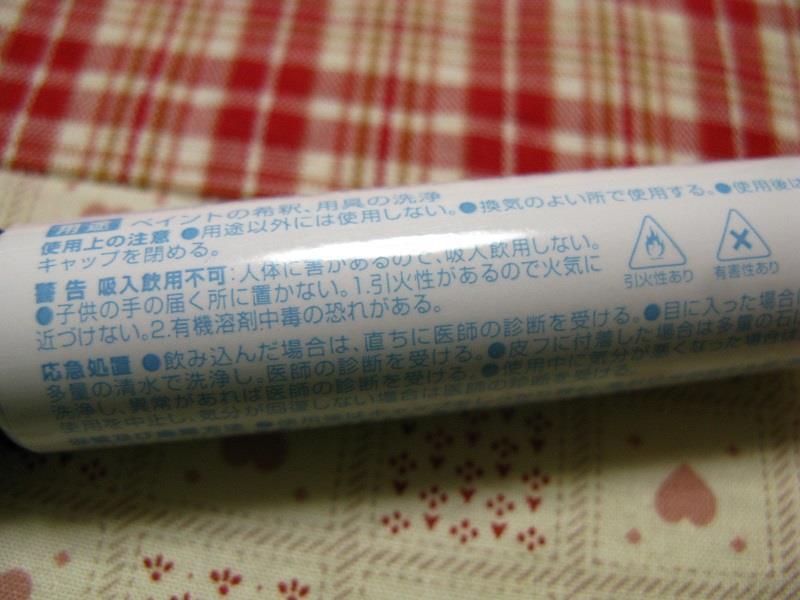

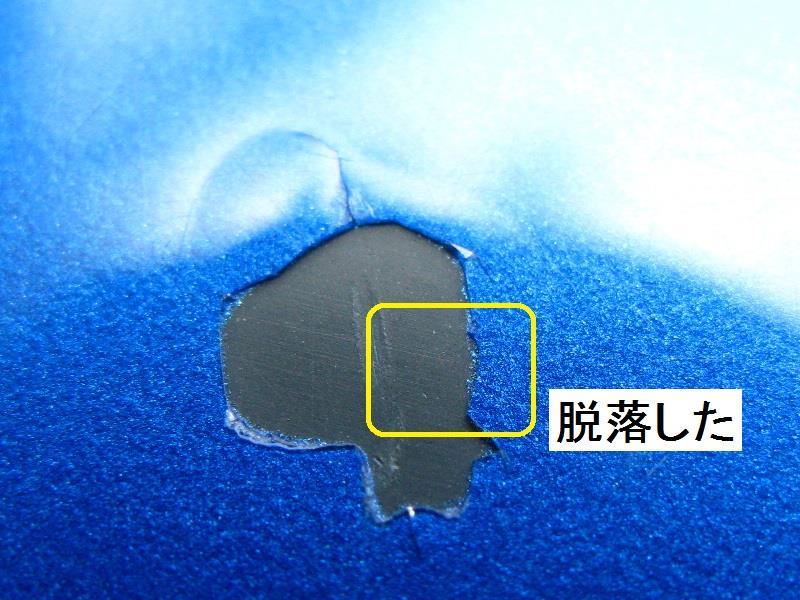

ドアパンチ被害(塗装丸剥げ状態)を、タッチアップペイントによる塗装・研磨を経て目立たなくするまでのDIY作業工程の備忘録です。今回は、その4(最終話):「塗装修理の結果&番外編」 です。

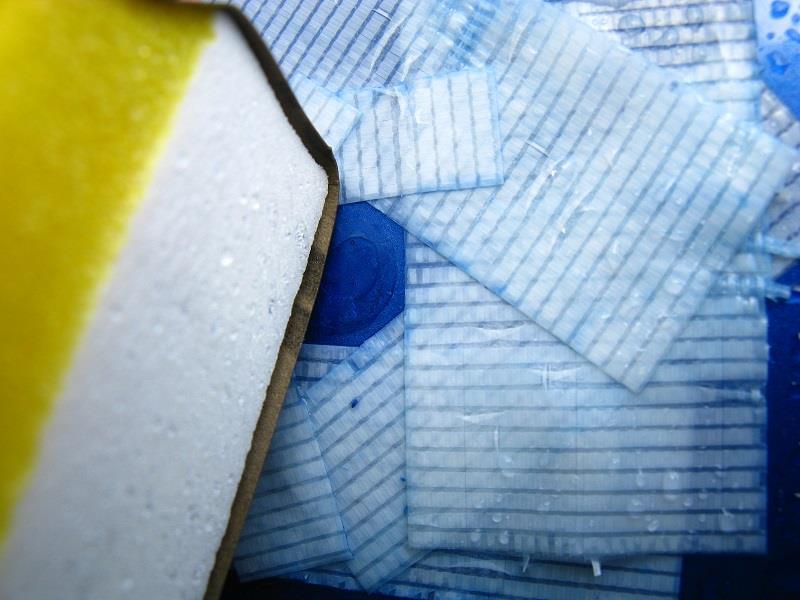

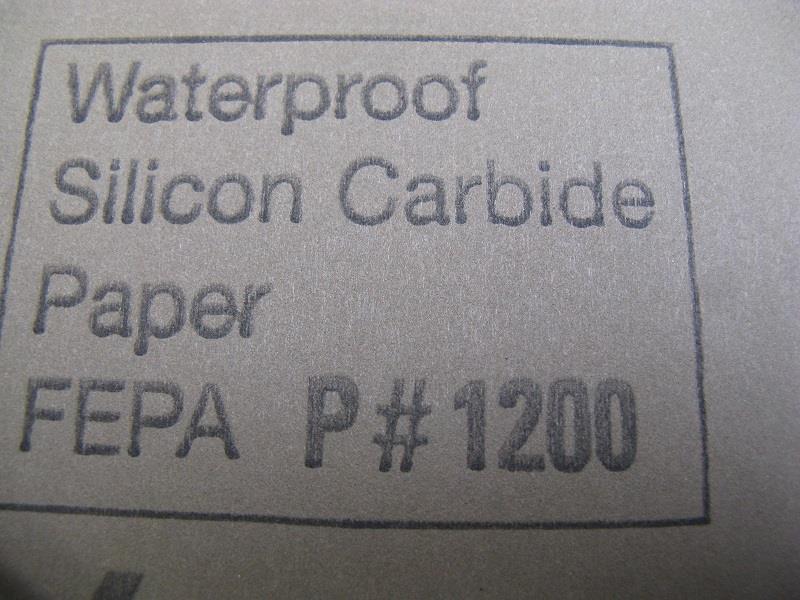

[エクシーガtS] その3・下地塗装の研磨と注意点(ドアパンチ被害のDIY修理)

[エクシーガtS] その3・下地塗装の研磨と注意点(ドアパンチ被害のDIY修理) ![[エクシーガtS] その3・下地塗装の研磨と注意点(ドアパンチ被害のDIY修理) [エクシーガtS] その3・下地塗装の研磨と注意点(ドアパンチ被害のDIY修理)](https://cdn.snsimg.carview.co.jp/minkara/blog/000/035/586/529/35586529/p1m.jpg?ct=bb8b702fc181) 駐車場でドアパンチの当て逃げ被害に遭ったエクシーガについて、DIYで塗装&磨きの修理をすることにしました。一連のブログは、DIYによる修理工程の備忘録です。

駐車場でドアパンチの当て逃げ被害に遭ったエクシーガについて、DIYで塗装&磨きの修理をすることにしました。一連のブログは、DIYによる修理工程の備忘録です。

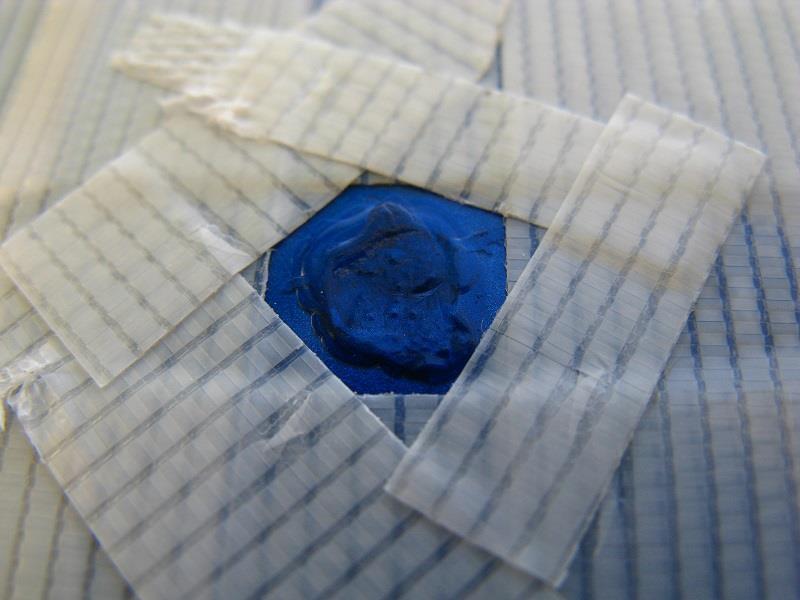

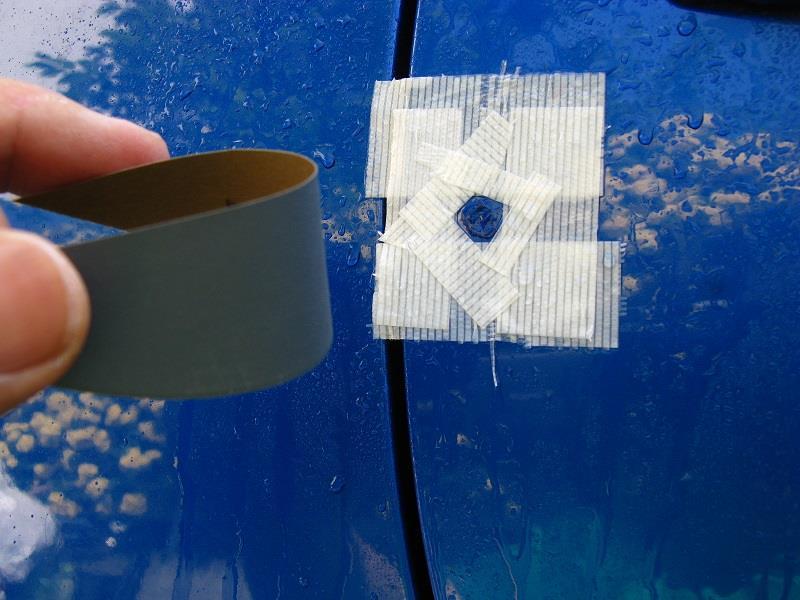

[エクシーガtS] その2・作業方針と下地塗装の巻(ドアパンチ被害のDIY修理)

[エクシーガtS] その2・作業方針と下地塗装の巻(ドアパンチ被害のDIY修理) ![[エクシーガtS] その2・作業方針と下地塗装の巻(ドアパンチ被害のDIY修理) [エクシーガtS] その2・作業方針と下地塗装の巻(ドアパンチ被害のDIY修理)](https://cdn.snsimg.carview.co.jp/minkara/blog/000/035/578/388/35578388/p1m.jpg?ct=578c17932086) エクシーガがドアパンチの当て逃げ被害に遭い、塗装の一部が丸剥げという状態に。犯人は逃走してしまったため、やむなくDIYで修理することにしました。一連のブログは、その工程に関する備忘録です。

エクシーガがドアパンチの当て逃げ被害に遭い、塗装の一部が丸剥げという状態に。犯人は逃走してしまったため、やむなくDIYで修理することにしました。一連のブログは、その工程に関する備忘録です。

[エクシーガtS] ドアパンチ・当て逃げ被害に遭う(その1・塗装丸剥げの巻)

[エクシーガtS] ドアパンチ・当て逃げ被害に遭う(その1・塗装丸剥げの巻) ![[エクシーガtS] ドアパンチ・当て逃げ被害に遭う(その1・塗装丸剥げの巻) [エクシーガtS] ドアパンチ・当て逃げ被害に遭う(その1・塗装丸剥げの巻)](https://cdn.snsimg.carview.co.jp/minkara/blog/000/035/570/911/35570911/p1m.jpg?ct=ce9f7bb7c093) 先日、家族がエクシーガを使用中に、駐車場でドアパンチの当て逃げ被害に遭いました。ちょうど子供の剣道の練習のため、送迎をしている最中のことで、子供がエクシーガに乗っている目の前で、犯人のクルマはそのまま逃走したとのこと。

先日、家族がエクシーガを使用中に、駐車場でドアパンチの当て逃げ被害に遭いました。ちょうど子供の剣道の練習のため、送迎をしている最中のことで、子供がエクシーガに乗っている目の前で、犯人のクルマはそのまま逃走したとのこと。

|

[自作] タイヤ空洞共鳴音の低減・ハンコックV12evo2を静音タイヤにする カテゴリ:その他(カテゴリ未設定) 2018/10/02 20:28:55 |

|

|

[近況報告・その1] 長女の初レガシィの巻 カテゴリ:その他(カテゴリ未設定) 2015/11/09 22:23:24 |

|

|

「”個体差” について考える」 の巻 カテゴリ:なぐり書き 2010/08/13 19:26:31 |

|

VNHCレヴォーグ STI Sport# (スバル レヴォーグ) ・注文日: 2023年01月26日 ・納車日: 2023年07月16日 <↓以下、雪道走 ... |

|

CBR250Four SE (ホンダ CBR250 FOUR (フォア)) 学生の頃に新車で購入して以来、ずっとワンオーナーで乗り続けているバイク、CBR250FG ... |

|

エクシーガtS (年改区分:Eタイプ) (スバル エクシーガ) YA5A型エクシーガGT(年改区分:Aタイプのターボ車)からの乗り換えです。2012年8 ... |

|

モンキーR改(2種登録) (ホンダ モンキーR) レッドバロンで中古のモンキーRを購入後、エンジン全バラシ。 ◎武川88ccボアアッ ... |

| 2025年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2024年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2023年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2022年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2021年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2020年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2019年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2018年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2017年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2016年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2015年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2014年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2013年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2012年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2011年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2010年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2009年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2008年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2007年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2006年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |

| 2005年 | |||||

| 01月 | 02月 | 03月 | 04月 | 05月 | 06月 |

| 07月 | 08月 | 09月 | 10月 | 11月 | 12月 |